Техническое обслуживание машин для раздачи кормов

Наиболее интенсивно изнашиваются рабочие органы: дробильные молотки, решета, режущие и противорежущие пластины, ножи, деки и др. Дробильные молотки. Износ рабочей грани дробильных молотков допускается не более 4 мм по высоте. В случае износа граней молотки переставляют для работы неизношенной стороной. Перед сборкой следует подобрать в комплект молотки, шайбы и оси по массе так, чтобы у диаметрально расположенных комплектов (всего 6 комплектов) разница в массе была не более 12 р. Изношенные отверстия в молотках развертывают и устанавливают оси увеличенного размера.

Решета. При затуплении острых кромок отверстий решет до радиуса более 2 мм их переставляют (четыре положения), используя неизношенные. В случае пробоин на решета ставят накладки от старых решет, используя газовую сварку. После ремонта решето должно иметь правильную форму и при установке входить в паз с усилием 70 … 80 Н.

Режущие Аппараты. Затупляются и повреждаются ножи и противорежущие пластинки, ослабляется крепление фланцев на диске, прогибается вал и изнашиваются подшипники.

Затупившиеся до толщины кромок более 0,6 мм лезвия ножей и противорежущих пластин затачивают до толщины 0,1 мм на абразивных кругах при обильном охлаждении. Углы заточки ножей дробилок типа ДКУ должны быть 24 … 26° (проверять шаблоном), у противорежущих пластин -60 … 61°.

Нож и детали его крепления после заточки устанавливают на прежние места для сохранения балансировки. Между ножом и противорежущей пластиной должен быть зазор 0,5 … 1,5 мм в зависимости от вида перерабатываемого корма. Этот зазор регулируют постановкой прокладок под кронштейн. В дробилках типа ДКУ нож устанавливают по отношению к плоскости диска под углом 2°, а противорежущие пластины под углом 15° к горизонтали с зазором 0,3 … 0,5 мм.

Зазор между режущим барабаном и противорежущей пластиной в измельчители кормов «Волгарь-5» должен быть в пределах 0,5 … 1 мм при разнице его по длине пластины не более 0,2 мм.

У ножей аппаратов вторичного резания изнашиваются торец и боковые грани. При толщине более 7 мм торцевые поверхности шлифуют до выведения следов износа. Если толщина боковых граней меньше 7 мм по всей их длине, газовой сваркой наплавляют слой сормайта № 1 (1,5 … 2 мм) и обрабатывают. Для ножей вторичного резания зазор должен быть 0,1 … 0,5 мм.

Углы заточки и ширина наплавленного слоя ножей: а и В — Универсальной и перспективной кормодробилок: б — соломосилорезки; Гид — измельчителей корнеклубнеплодов; Е — агрегата для приготовления кормов; ж— измельчителя «Волгарь-5,

Чтобы увеличить износостойкость ножей машин, измельчающих корма, рекомендуется их наплавить твердыми сплавами марка ПГС-27, ПГ-С1 и др. направленные ножи (рис.) в процессе работы самозатачиваются, и их износостойкость в 2 … 2,5 раза выше серийных. При использовании таких ножей повышается качество измельчения кормов и уменьшаются затраты энергии.

Измельчающие аппараты. У измельчителей грубых кормов ИГК-30, например, изнашиваются и деформируются лопасти, рожки, крыльчатки и зубцы измельчающего аппарата, нарушается его балансировка, поврежденные лопасти рихтуют или заменяют. Биение диска допускается не более 1,5 мм.

лопасти, рожки, крыльчатки и зубцы измельчающего аппарата, нарушается его балансировка, поврежденные лопасти рихтуют или заменяют. Биение диска допускается не более 1,5 мм.

Закругленные до радиуса более 4 мм рабочие грани зубцов оттягивают кузнечным способом, нагревая до температуры 820 … 840 °С, и закаливают в воде при 40 … 50 °С на длине 15 … 20 мм от вершины. Крыльчатку и барабаны после ремонта статически и динамически балансируют. Допустимый дисбаланс 10 МН-м.

Матрица гранулятора. Изнашиваются внутренняя поверхность и поверхности отверстий для образования гранул со стороны входа массы травяной муки. Восстанавливают матрицы расточкой на увеличенный размер и гильзованием. Для расточки внутренней поверхности применяют резцы с металло-керамическими пластинками из гексанита Р. Гильзу готовят из стали 20, сверлят отверстия, используя матрицу в качестве кондуктора, а затем гильзу цементуют на глубину 1,2 … 1,5 мм и закаливают до твердости НКС 60 … 62. Гильзу фиксируют в матрице штифтами.

Детали механизмов подачи.

Характерные дефекты: выкраивание и поломка продольных рифов или зубьев вальцов, неисправности транспортеров, износ шестерен, валов и подшипников.

Поломанные продольные рифы, зубья вальцов и гребенки восстанавливают приваркой изготовленных и подогнанных рифов и зубьев.

Ремонт машин и механизмов для раздачи кормов и удаления навоза.

В мобильных машинах, таких, как агрегат типа АПК-Ю для приготовления комбинированных силосов, измельчитель-погрузчик силоса ПСН-1М, кормораздатчик ПТУ-10К, раздатчик-смеситель РС-5А и других, установлены детали, подобные аналогичным деталям рассмотренных машин. Дефекты типовых деталей машин аналогичны, и их восстановление выполняется, как показано в других разделах. При сборке машин и механизмов для раздачи кормов и удаления навоза натяжение цепей регулируют так, чтобы в случае приложения усилия 10 Н в середине пролета цепи ее отклонение было 25 … 40 мм.

В транспортерах ТВК-80А возможны поломки скребков, износ осей звеньев и отверстий в планках, разрывы цепи, соскакивание цепи с натяжкой звездочки из-за удлинения и перекосов оси натяжного вала, изгибы и скручивания валов и др.

Примерные сроки замены основных узлов и деталей транспортера ТСН-3,0Б

Детали | Допустимый износ, мм | Сроки замены деталей, ч |

Поворотная звездочка | 12-14 | 450-500 |

Ведущая звездочка | 5-5,5 | 900-1000 |

Натяжная звездочка | 12-14 | 1500-1800 |

Оси: | ||

Поворотной звездочки | 0,02 | 2200-2500 |

Натяжной звездочки | 0,02 | 3000-3600 |

Тяговая цепь | 4500-5000 | |

Редуктор | 5000-5800 |

Источник

Таблица 4.

| Неисправность | Причина | Способ устранения |

| Плохое измельчение продукта ножевым аппаратом Механизм подачи забивается Подшипники перегреваются Транспортер пробуксовывает и останавливается Нагрузка на двигатель возрастает | Износ ножей противорежущей пластины Увеличение зазора в противорежущей паре Недостаточное предварительное натяжение пружин подпрессовывающего устройства (слабое уплотнение продукта) Чрезмерная подача Не отрегулировано натяжение ленты транспортера Отсутствие смазки или выход из строя подшипников Слабое натяжение ленты, сход цепей со звездочек Чрезмерная подача Износ ножей | Заточить ножи и противорежущую пластину с сохранением угла заточки Отрегулировать зазор Отрегулировать натяжение пружин подпрессовывающего устройства Уменьшить подачу продукта Правильно отрегулировать натяжение ленты транспортера подачи Смазать, заменить уплотнение подшипников, заменить подшипники Отрегулировать натяжение Уменьшить подачу Заточить и отрегулировать ножи |

Машины и оборудование для раздачи кормов.

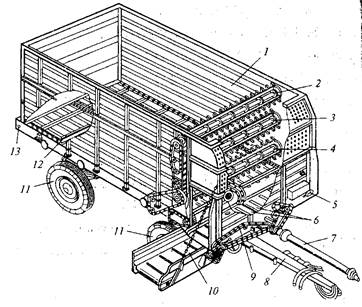

Кормораздатчик тракторный универсальный КТУ-10(рис.1) грузоподъёмностью 3,3 т

предназначен для транспортирования и раздачи зеленой массы и силоса на фермах крупного рогатого скота и в летних лагерях. Он состоит из подрессоренной ходовой тележки, цельнометаллического кузова, рабочих органов и привода. Рабочие органы представляют собой два цепочно-планчатых транспортера, установленных на дне кузова, два выгрузных ленточных транспортера, смонтированных на раме кормовыгрузного устройства впереди кузова, и гребенчатые битеры; приводятся в действие от ВОМ трактора. Продольные транспортеры получают пульсирующее или реверсивное движение от привода, который состоит из кривошипно-шатунного и храпового механизмов, позволяющих регулировать норму выдачи корма в единицу времени за счет изменения скорости движения и направления движения подающих транспортеров.

КТУ-10 агрегатируется с тракторами класса тяги 14. Может работать в коровниках с кормовым проходом шириной не менее 2,1 м и высотой кормушек 0,75 м. Производительность при выгрузке до 50 т/ч, рабочая скорость 1,7— 2,5 км/ч, транспортная до 25 км/ч, объем кузова 10 м3.

Кормораздатчик-дозатор КТУ-10Аявляется модификацией КТУ-10 идополнительно может использоватьсядля равномерной подачи сенажа в пневмотранспортеры при загрузке сенажных башен. В конструкции предусмотрены надставной борт и место для оператора. Входит в комплекс машин для загрузки сенажных башен.

Рис.1. Раздатчик кормов КТУ-10А:

| 1- кузов; | 9 – цепная передача; |

| 2, 3, 4 – верхний, средний и нижний битеры; | 10 – дополнительный транспортер; |

| 5 – натяжное устройство; | 11 – ходовые колеса; |

| 6 – поперечные транспортеры; | 12 – продольный транспортер; |

| 7 – карданный вал; | 13 – натяжное устройство продольного транспортера. |

| 8 – сница; |

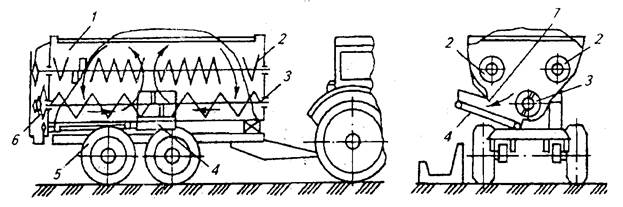

Кормораздатчик-смеситель РСП-10 (рис.2) служит для приёма, смешивания, транспортирования и раздачи кормовых смесей в кормушки высотой не более 0,7 м в помещениях с шириной кормового прохода не менее 2 м. Состоит из бункера-смесителя с горизонтально расположенными смешивающими рабочими органами шнекового типа, выгрузного транспортера с направляющим лотком, рамы, ходовой части и механизма привода рабочих органов.

Рис. 2. Схема работы кормораздатчика-смесителя РСП-10:

| 1 – бкнкер; | 6 – выгрузной транспортер; |

| 2, 3 – Верхний и нижний шнеки; | 7 – колесная пара; |

| 4 – карданная передача; | 8 – коробка цепных передач; |

| 5 – рама; | 9 – заслонка. |

Бункер раздатчика-смесителя заполняют при работающих шнеках кормовыми компонентами из весового бункера кормоцеха или в местах хранения кормов. За время переезда к месту раздачи (3 – 5 мин) вращающиеся шнеки обеспечивают приготовление кормосмеси (неравномерность смешивания ± 12 %). После заезда в кормовой проход тракторист через гидросистему опускает направляющий лоток и открывает заслонку выгрузного транспортера, включает необходимую рабочую скорость (1,5—5 км/ч). При этом автоматически включается выгрузной транспортер и из двигающегося раздатчика происходит раздача корма. Один тракторист может обслужить 1 — 2 тыс. голов.

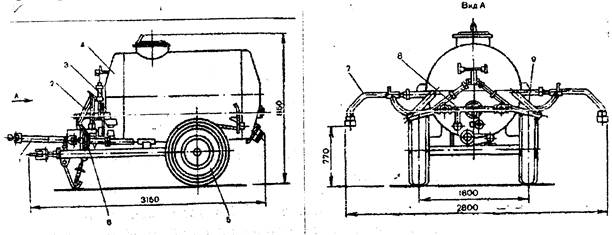

Раздатчик мелассы с карбамидом РМК-1,7(рис.3) предназначен для

транспортировки и раздачи готовой смеси мелассы с карбамидом в загруженные жомом кормушки на одну или две стороны на откормочных: фермах крупного рогатого скота.

Машину можно использовать также для транспортировки и раздачи других жидких кормов, их смесей и добавок. Состоит из одноосного полуприцепа, цистерны вместимостью 1,7 м с лопастной мешалкой и люком для слива, шестеренчатого насоса для раздачи смеси с расходом ,0,75 л/с, раздаточного устройства с прорезиненными гофрированными шлангами с насадками-разбрызгивателями.

Рис. 3 Раздатчик мелассы с карбамидом РМК-1,7:

1- передача шарнирная; 2 – раздаточное устройство; 3 – гидросистема; 4 – цистерна;

5– ходовая часть; 6 – насос; 7 – разбрызгиватель; 8- коллектор; 9 – рукав.

Норму выдачи смеси в пределах 0,15-1,3 кг/м кормушки регулируют путем изменения проходного сечения разбрызгивателя. Машина агрегатируется с тракторами класса 14 кН и приводится от ВОМ трактора. Масса раздатчика 835 кг. Технические характеристики кормораздатчиков приведены в таблице 1.

Источник

- 1. После окончания работы необходимо тщательно очистить кормораздатчик от остатков корма. Через очистные окна направляющих поперечного транспортера тщательно очистить валки и внутреннюю поверхность полотен от попавшего корма, так как налипшая на валки кормовая масса способствует разрыву полотна.

- 2. После раздачи силоса, жома и других кормов повышенной влажности кузов промыть водой. Затем установить максимальную скорость транспортера, и соединив кардан с ВОМ трактора, прокрутить механизмы кормораздатчика, пока цепи транспортера полностью не пройдут через ведомую звездочку.

- 3. Проверить состояние и исправность продольного и поперечного транспортеров, уплотнительных ремней поперечного транспортера.

*Техническое обслуживание при эксплуатационной обкатке (подготовке, проведении и по окончанию);

Работы по техническому обслуживанию при подготовке и проведении эксплуатационной обкатки аналогичны работам при ЕТО.

Работы по техническому обслуживанию по окончанию эксплуатационной обкатки аналогичны работам по ТО-1.

*Ежесменное техническое обслуживание (ЕТО), следует проводить через каждые 10 часов или каждую смену работы кормораздатчика.

Очистить наружные поверхности и рабочие органы от пыли, растительных остатков и грязи.

Осмотреть кормораздатчик и его составные части, проверить осмотром:

oКомплектность раздатчика;

oТехническое состояние составных частей;

oКрепление соединений механизмов и ограждений;

oОтсутствие утечки масла в соединениях редуктора и шарниров кардана;

oИсправное состояние тормозной системы и световой сигнализации (при наличии);

oПравильность регулировки рабочих органов;

oПравильность агрегатирования с трактором;

Проверить уровень масла в редукторе и довести при надобности до нормы.

Проверить и, при необходимости, отрегулировать натяжение цепей продольного транспортера и полотен поперечного транспортера.

Смазать составные части раздатчика в соответствии с таблицей и схемой смазки.

*Первое техническое обслуживание (ТО-1). Периодичность ТО-1 должна составлять 125 часов основной работы под нагрузкой.

Очистить наружные поверхности и рабочие органы от пыли, растительных остатков и грязи.

Осмотреть кормораздатчик и его составные части, проверить осмотром:

oКомплектность раздатчика;

oКрепление соединений механизмов и ограждений;

oОтсутствие утечки масла в соединениях редуктора и шарниров кардана;

oНатяжение цепей в передачах;

Проверить осмотром, путем опробования в работе:

oТехническое состояние рабочих органов и основных составных частей кормораздатчика;

oПравильность агрегатирования с трактором;

oИсправное состояние тормозной системы и световой сигнализации (при наличии);

Проверить давление воздуха в шинах колес, уровень масла в редукторе и довести до нормы или, при необходимости, заменить.

Отрегулировать рабочие органы и основные составные части раздатчика с использованием простых контрольных устройств.

Смазать составные части раздатчика в соответствии с таблицей и схемой смазки.

*Техническое обслуживание при хранении.

При техническом обслуживании в период хранения, следует проверять:

oПравильность установки раздатчика на подставках (устойчивость, отсутствие перекосов, перегибов);

oКомплектность (с учетом снятых составных частей раздатчика, хранящихся на складе);

oДавление воздуха в шинах;

oНадежность герметизации;

oСостояние антикоррозийных покрытий (наличие защитной смазки, целосность окраски, отсутствие коррозии);

oСостояние защитных устройств (целостность и прочность крепления);

Обнаруженные дефекты следует устранить

В период хранения, состояние раздатчика следует проверять ежемесячно.

После сильных ветров, дождей и снежных заносов, проверку и устранение обнаруженных неисправностей следует проводить немедленно.

Неисправности и способы их устранения

Неисправности (внешние проявления) | Способы устранения |

Пробуксовка предохранительной муфты – при включении ВОМ рабочие органы кормораздатчика не работают. | Отрегулировать предохранительную муфту (смотреть порядок 7.4.4. регулировки предохранительной муфты). Устранить перегрузку кормораздатчика. |

Перекос, обрыв или деформация скребков – заклинивает продольный транспортер | Удалить посторонние предметы. Переставить цепи на зубьях звездочек так, чтобы скребки были параллельны ведущему валу. Отремонтировать скребки. Равномерно натянуть цепи. Следить, чтобы в корме не было комьев и инородных включений. |

Большая подача массы – выгрузное окно забивается | Очистить поперечный транспортер, уменьшить скорость продольного транспортера. |

Чрезмерное ослабление натяжения цепей, расположение звездочек цепного контура не в одной плоскости – спадают цепи | Отрегулировать натяжение цепей (смотреть порядок 7.4.8. проверки и регулировки натяжения, транспортерных и приводных цепей), установить венцы звездочек цепного контура в одной плоскости. |

Нарушена регулировка подшипников редуктора – стук в редукторе | Отрегулировать зацепление конической пары и подшипники валов редуктора (смотреть порядок 7.4.5. регулировки редуктора). |

Заклинивает телескопическое соединение кардана – шарниры кардана спадают с ВОМ или с вала привода | Избегать крутых поворотов агрегата. Смазать телескопическое соединение, надежно закрепить на валах вилки шарниров |

Повышенный люфт подшипников колес, ослабление креплений рулевой трапеции, понижение давления воздуха в шинах – повышенная неустойчивость кормораздатчика при движении | Отрегулировать люфт в подшипниках колес (смотреть 7.4.6. проверку и регулировку подшипников колес). Завинтить гайки крепления поворотных рычагов. Проверить и отрегулировать схождение передних колес (смотреть 7.4.7. проверку и регулировку схождения передних колес).Проверить и устранить повышенные зазоры в соединениях дышла с шарниром и шарнира с передней осью. Постоянно поддерживать нормальное давление воздуха в шинах. |

Технические показатели кормораздатчиков КТУ-10А(стандарт)

Грузоподъемность | 4000 кг. |

Вместимость | 10 куб.м. |

Ширина | 2300 мм. |

Ширина с дополнительным транспортером в транспортном положении | 2650 мм. |

Длина | 6670 мм. |

Высота | 2500 мм. |

Масса | 2300±70 кг. |

Потребляемая мощность, не более | 7,5 кВт |

Продолжительность сцепки с трактором | 3-4 мин. |

Транспортная скорость | 30 км./ч. |

Производительность раздачи кормов | 72-480 куб.м./ч. |

Количество ступеней изменения нормы раздачи корма | 6 ступеней |

Радиус поворота по следу наружного колеса (в соединении с ВОМ трактора) | 6500±30 мм. |

Колея колес | 1600±8 мм. |

База колес | 2750±10 мм. |

Дорожный просвет | 300±5 мм. |

Давление в шинах | 343 кПа |

Размер шин | 9.00 -16 мм. |

Источник

Техническое обслуживание линии корнеплодов состоит из ежедневного технического обслуживания и периодического (через каждые 120 часов работы). Повседневное техническое обслуживание заключается в том, что перед началом работы проверяют надежность креплений болтовых соединений, натяжения цепных передач, смазывают подшипники шнека. Пробным кратковременным пуском в холостую удостоверяются в нормальной работе всех механизмов. После завершения работы проверяют степень нагревания подшипников, очищают агрегат от загрязнений, а также остатков корма.

Периодическое техническое обслуживание включает все операции по ежедневному техническому обслуживанию. Кроме того, снимают прямой козырек и крышку горловины для корнеклубнеплодов, внимательно рассматривают состояние ножей, молотков, лопастей и других деталей, проверяют осевой люфт и надежность шлифования осей. Если ножи затупились до толщины режущей кромки больше 2 мм, их затачивают. В случае их стирания на длину больше 15 мм их меняют. Если рабочие молотки износились до ширины в верхней части 40 мм, их переворачивают другими гранями, при износе обеих граней молотки меняют. Подлежат замене и лопасти барабана, если они износились по высоте до кронштейна крепления. Осевые люфты барабана не допускаются. Проверяют уровень масла в редукторах, при необходимости доливают или заменяют его. Определяют контур заземления (не более 400 мм) и изоляцию обмоток электродвигателей (не менее 0,5 мм). Сила затягивания гайки крепления провода заземления должна быть 60 Н.

Техническое обслуживание смесителя ИСК-3А включает в себя ежедневное и периодическое техническое обслуживание (через каждые 340 часов работы).

Перед началом работы необходимо проверить надежность крепления узлов и механизмов мешалки, место соединения насоса с трубопроводами и ограждениями, а также совершить смазывание. После окончания работы очищают агрегат от грязи и промывают рабочие органы горячей водой.

Фильтр разбирают, очищают его сетку от грязи, промывают в горячей воде и устанавливают на место.

При периодическом техническом обслуживании сначала проводят все операции ежедневного технического обслуживания. Кроме того, проверяют состояние подшипниковых узлов (они не должны иметь трещин, при появлении грязи их промывают, в случае подтекания через них жидкости сальники подтягивают или заменяют набивку) и соединительных муфт привода (зазор между муфтами должен быть не более 1,5 мм), крепления лопастей на валу мешалки (затянуть ослабленные соединения), уровень масла в редукторах (при необходимости долить или заменить). Заливают также масло в корпус подшипников. Промывают цистерну 2%-ным раствором кальцинированной соды, а потом чистой водой.

Техническое обслуживание кормораздатчика включает в себя ежедневное техническое обслуживание и периодическое техническое обслуживание.

При ежедневном техническом обслуживании проверяют надежность креплений лотка, наличие масла в редукторах, работу натяжного приспособления скребкового транспортера, а также приводных цепей.

Натягивают транспортер оборотом винта натянутого приспособления. При натянутом транспортере нижняя ветвь его цепи возле бокового люка должна подниматься на 40 мм при приложении к середине скребка усилия 200 Н. При этом перекос скребков не допускается. Приводные цепи натягивают перемещением натяжных звездочек вдоль кронштейна. Натяжение цепей считается нормальным, если они в середине ветки отходят при приложении силы 100 Н.

При периодическом техническом обслуживании через каждые 20 – 24 часа работы кормораздатчика, кроме того, тщательно проверяют состояние транспортера, надежность фиксации соединений и прямолинейность скребков.

Через каждые 100 – 120 часов работы проверяют внешним просмотром подшипниковые узлы, обращая внимание на величину осевого и радиального люфтов.

Через 200 – 240 часов работы раздатчика проверяют величину срабатывания рабочей части передних прямых вальцов транспортера и люфт колес ходовой части. В соответствии с нормативами проводят смазывание всех механизмов и узлов кормораздатчика.

Источник