Оборудование для ферментации и сушки корма

корм для животных

АО «Шебекинский машиностроительный завод» — известен на всю страну производством оборудования для хлебопекарной и кондитерской промышленности.

Сушилка конвейерная ленточная газовая Г4-КСК-30КП для сушки гранул.

Исходным материалом для производства кормов для животных является дегидрированное сырье — из натурального продукта выпаривается влага и формируются гранулы, которые уже и входят в состав изготавливаемого корма.

Мясные субпродукты на корм для животных

А в связи с тем, что полноценный корм для животных по своему составу многокомпонентный, необходимо тщательное смешение всех ингредиентов. На начальном этапе все составляющие перемалываются в однородную по консистенции массу, напоминающую муку грубого помола. Затем сырье проходит два важных этапа: замешивание сырья с повышением температуры и экструзию. Для этого используют тестомесильную машину и экструдер (оборудование для формирования пластичных материалов). Следует отметить, что процесс, проходящий в стволе экструдера, технологически сложен. В нем идет продавливание массы через профилирующий инструмент (форму), затем, под воздействием температур и давления, происходит расщепление сложных углеводов на простые сахара.

В корма для животных нужно добавлять витамины

Именно это расщепление позволяет повысить усвояемость кормов практически до 95%.

После процесса экструзии сырье по конвейеру линии производства корма отправляется в сушилку. На этом этапе идет термическая обработка сухого корма. После окончательного выпаривания жидкости практически готовый продукт обрабатывается смесью масел и жиров, заполняющих пористую структуру корма. Следует отметить, что после обработки корм практически безвкусен, как еда человека без соли и специй. Поэтому необходима ароматизация продукции маслами и жирами, которая придает ему вкусовую привлекательность для собак и кошек. Уже окончательно готовый охлажденный корм фасуется.

Преимущества корма в гранулах

Гранулированный комбикорм практически не теряет питательную ценность при хранении, сохраняет больше полезных веществ, чем корм рассыпной.

- В гранулы добавляются связующие составы с ценными для организма веществами: меласса, жир, гидрол, бентониты.

- Поедание и переваривание гранул корма происходит максимально естественно, практически так же, как при поедании естественного корма. Питательные вещества лучше усваиваются организмом.

- Животные и птица тратят меньше усилий на захват гранул, эффективность открома повышается. При кормлении гранулированным комбикормом животное или птица не может выборочно поедать «вкусные» ингредиенты, а другие оставлять.

- Сыпучесть продукта делает его менее восприимчивым к температуре и уровню влаги.

- Удобная транспортировка, возможность автоматической раздачи без потери корма по дороге.

- Качественные гранулы минимально крошатся и не загрязняют кормушку, в ней не разводится патогенная микрофлора.

Сушильная установка Г4-КСК-30КП предназначена для сушки гранулированного корма для животных и птиц.. Сушильная установка представляет собой теплоизолированную камеру с обшивкой и дверями из нержавеющей стали, внутри которой расположены один над другим два специальных конвейера. Второй (нижний) конвейер смещён относительно верхнего по длине камеры для пересыпания продукта с одного яруса на другой. Конвейеры состоят из тяговой цепи с шагом 140 мм, перфорированных пластин из нержавеющей стали, приводного и натяжного валов, мотор- редукторов. На загрузочном транспортёре обеспечивается разравнивание продукта по ширине конвейера с обеспечением необходимой высоты слоя.

Тепловой режим в камере обеспечивается системой вентиляции, состоящей из теплогенераторов КРОН 0,25 Турбо, вентиляторных установок, воздуховодов из нержавеющей стали.Электрооборудование выполняет функции управления конвейерами с регулировкой скорости частотными преобразователями, обеспечивает включение вентиляторов и отображает температурные параметры по зонам сушки.

Устройство работает следующим образом. От электродвигателя посредством передачи приводят во вращение транспортирующий орган. Включают вентиляторы и теплогенераторы. Затем подают гранулы в раскладчик, откуда они поступают на наклонный транспортер. Наклонный транспортер подает гранулы на конвейерную ленту и высыпается слоем 20-30 мм. Гранулы перемещаются с одной горизонтальной ленты на другую, расположенную ниже и параллельно предыдущей. На конвейерной ленте, проходя через слой гранулы, нагретый воздух отбирает у него излишки влаги и выходит наружу. Производительность отсасывающих вентиляторов может регулироваться клапанами (дистанционно со щита управления) через жалюзи, установленными сверху вытяжных камер. Забор свежего воздуха для подачи в сушильную камеру осуществляется из помещения в отверстия между корпусом сушилки, полом и стойками фундамента.

Основным контролируемым параметром является температура циркулирующего воздуха над каждой из 2 конвейерных лент. Регулировка температуры над каждой лентой, производится индивидуально в зависимости от вида высушиваемого продукта, соответственно регулируется и подача воздуха.

Технические параметры

- Рабочая площадь конвейерных лент, кв. м 30

- Производительность по высушенному продукту, кг/час при снижении влажности в %

- Гранулированный корм (диаметр 4мм+_10%)- 800 кг

- насыпная плотность 700 кг/м3

- Предельная температура нагрева гранулы 85

- Ширина конвейерной ленты, мм 2000

- Количество конвейерных лент, шт. 2

- Скор. движения конвейеров, м/мин 0,1-0,6

- Конвейер с приводными катковыми цепями ( шаг 140 мм) и перфорированными пластинами из нержавеющей стали

- Общий расход.

- газ до 50 Н м3.ч

- жидкое топливо 40кг/ч

- Установленная мощность электрооборудования, кВт 25

- Производительность отсасывающих вентиляторов, м3/ч 55000

- Кол-во вентиляторов, шт. 2

- Состав сушилки : раскладчик, наклонный транспортёр, теплогенераторы газовые ( или жидкостные) с максимальной тепловой мощностью 250 квт-2 шт ,корпус сушилки с дверями и газоходами, вентиляторы рециккуляяции-2 шт, система вытяжки влажного воздуха, разгрузочный транспортёр, электрооборудование.

- Габаритные размеры, мм

- -длина 10200

- -ширина 2400

- -высота 5340

- Масса, кг 1,43 м3/ч

- На входе в сушильную камеру влажность 30%

- Производительность расчётная 1,43 м3/ч

- Время сушки 25-30 минут.( при толщине слоя 20..30 мм)

АО «Шебекинский машиностроительный завод» — известен на всю страну производством оборудования для хлебопекарной, кондитерской и перерабатывающей промышленности.

Источник

Витаминно-травяная мука и комбикорма на ее основе являются важным источником витаминов, протеина и других биологически активных веществ (БАВ), естественных для рациона с/х животных. Полноценный протеин не только идеально восполняет аминокислотный баланс, но и нормализует симбионтную естественную микрофлору ЖКТ.

Промышленное производство витаминно-травяной муки на территории СССР известно примерно с 1970 года. Технология сушки трав и кормовых культур искусственным, а не естественным образом позволяла существенно повысить энергетику и содержание БАВ в конечном продукте.

Но технологии не стоят на месте, и за почти 55-летнюю историю было несколько технологических прорывов в производстве травяной муки.

Сегодня в зависимости от качества травяную муку делят на три класса. По органолептической оценке цвет травяной муки для всех классов должен быть зеленым или темно-зеленым, мука – иметь специфический запах, свойственный данному продукту, не затхлый, без посторонних запахов. Каротина в 1 кг муки должно содержаться: в муке I класса – 180 мг, II – 150 и III класса – 120 мг; сырого протеина для всех классов – 14%, сырой клетчатки – не более 26, влаги – 12%.

Обзор технологий сушения в российском АПК сегодня

С целью обеспечения сохранности продукта, снижения стоимости логистики и хранения применяется сушка – процесс обезвоживания сырья.

Ввиду отсутствия воды обезвоженное уже до 8–15% сырье не подвержено процессам ферментации и гниения. И самой главной целью любых сушильных технологий, применимых для задач АПК, является не только удалить влагу из сырья, а сделать это таким образом, чтобы максимально сохранить биологически активные вещества исходного сырья – органические кислоты, полифенолы, витамины. Также при сушке сырья требуется сохранить исходную энергетику продукта: углеводы, сахара. И конечно, наиболее бережно сохранить протеин (желательно с минимальными изменениями). Сушильные установки и камеры в АПК используют для сушки пищевых продуктов (фруктов, овощей, грибов, зелени), в переработке навозов и пометов в удобрения, а также для производства кормов и комбикормов для с/х животных и птиц. При этом качество конечной продукции напрямую зависит от используемой технологии сушения.

Если с минеральными веществами все достаточно просто, и с этим может справиться практически любая сушилка, то со всем остальным все не так легко, как кажется.

И каждый производитель кормов стоит перед дилеммой – сушить энергозатратно, малопроизводительно, но качественно, или поступиться качеством и сушить дешево.

Рассмотрим технологии сушения для производства кормов, представленные на мировом и российском рынке.

1. Сушильные технологии, основанные на принципах термодинамики.

В основном это барабанные сушилки и конвекционные камеры. Работа таких сушилок базируется на выпаривании влаги с помощью воздействия температуры. На 1 тонну выпариваемой воды требуется примерно 1–1,3 мВт энергии. Поэтому теплогенераторы таких сушилок работают обычно на жидком/твердом топливе, чтобы хоть как-то снизить расходы. Тем не менее потребление даже такого топлива очень велико. Действие высокой температуры слишком длительно для сырья органического происхождения, соответственно белок сворачивается, витамины, полифинолы и органические кислоты разрушаются. Потери полезных веществ при этом методе сушки колеблются в пределах от 40 до 72%. Единственный плюс – высокая производительность.

2. Пневмосушилки (их еще ошибочно называют аэродинамическими сушилками). На мировом рынке пневмосушилок чаще всего представлены образцы китайских производителей.

Данная технология сушки, при которой теряется до 80% полезных веществ в сырье, плохо себя зарекомендовала среди сушильных установок из-за неравномерности сушки и низкой отказоустойчивости. Но при этом пневмосушилки используют всего около 0,9 мВт энергии с расчетом на 1 тонну выпариваемой влаги, хотя температурный режим в процессе работы составляет свыше 150 °C. Стоит отметить, что, применяя эту технологию, производители кормов не могут получить качественную продукцию, поэтому лучше всего использовать аэродинамические сушилки для изготовления топливных пеллет.

3. Вакуумно-импульсные сушилки.

Достаточно новая технология. Агрегаты отличаются относительно низкой производительностью, но при этом потребление энергии составляет 600 кВт на 1 тонну воды. Процесс сушки занимает 30–90 минут и происходит при относительно низких температурах – до 72 °C. Представленный способ сушки все же не позволяет сохранить максимальное количество витаминов в сырье, так как воздействие температурой слишком длительно. Достоверных данных о потерях БАВ при подготовке этого материала найдено не было.

4. Лиофилизационные (сублимационные) камеры.

Это дорогостоящие и очень энергозатратные агрегаты с относительно низкой производительностью. Например, чтобы высушить за сутки 1 тыс. кг сырья (не важно, какой влажности), требуется потратить 4,8 мВт энергии. Однако потери полезных веществ будут минимальны – всего 8–12%. В принципе они не используются в производстве кормов как таковых, но могут использоваться для производства кормовых биологически активных добавок премиум-класса для особо ценного племенного скота (в основном лошадей).

5. Технология АСКТ (аэродинамическая сушилка комбинированного типа).

Самая новая и перспективная на сегодня технология. Последние разработки в области производства пищевых порошков премиум-класса теперь доступны производителям кормов. С их помощью при сверхнизких энергозатратах (гораздо ниже всех возможных представленных на мировом рынке промышленных сушилок для производства кормов) можно получать корма по качеству выше I класса при сверхнизкой себестоимости производства (за счет низкого энергопотребления).

АСКТ «Яваджра» – отечественная запатентованная разработка, которая в первую очередь предназначалась для решения задач по удешевлению производства пищевых порошков премиум-класса (для пищевой, фармацевтической и косметической промышленности).

В ней впервые в мире применены шесть методов сушки, из которых два – инновационных. В сушилке АСКТ «Яваджра» используется несколько (их число все время меняется) мини-вихрей, метод встречных и разделенных потоков, подобие сопла Лаваля для малых скоростей, кинетическая энергия и сушка в псевдоожиженном слое.

Все это вместе позволяет получать корма высочайшего качества за счет минимального и сверхкратковременного воздействия температуры.

Цикл режима сушки и температурные диапазоны воздействия на сырье:

60–90 °C – 8 секунд;

50–70 °C – 7 секунд;

40–60 °C – 3 секунды;

30–40 °C – 2 секунды.

Общее время сушки любого сырья начальной влажностью до 90–95% – 18 секунд.

При этом сохраняется не только цвет, запах и вкус, не только структурная целостность цепочек сложных органических соединений (белки, витамины, аминокислоты и т. д.), но и целостность структуры клетки – законченной ячейки жизни.

В результате потери полезных веществ сопоставимы с методом сублимации 5,7–12% (в зависимости от режима сушки). Удаление влаги по методу АСКТ приводит к увеличению концентрации питательных веществ в готовом продукте. Производительность же сушилок АСКТ в час вполне сопоставима с классической барабанной сушилкой для производства кормов.

Невероятная энергоэффективность установки делает производство качественных кормов доступным любому хозяйству. На 1 тонну удаленной влаги из продукта 65% влажности тратится менее 100 кВт электроэнергии. А на одну тонну 95% влажности – до 230 кВт энергии.

Таким образом, на сегодняшний день экономически эффективно и оправданно использование в производстве высокоэффективных кормов именно сушилки на принципе АСКТ. Именно эта технология сегодня наиболее эффективна как по энергозатратам, так и по качеству получаемой продукции.

Расчет экономии на производстве одной тонны конечной продукции можно произвести самостоятельно. В зависимости от региона и цен на энергоносители разница может достигать 8–12 раз в пользу технологии АСКТ.

Как получить витаминно-травяную муку наивысшего качества по технологии АСКТ?

Уборку следует проводить в фазу, наиболее благоприятную для культуры, в соответствии с рекомендациями технолога. Кроме того, мы рекомендуем косить травы по росе с самого раннего утра и в это же время вести переработку сырья. Влажность до 78–82% исходного сырья позволяет сохранить максимум каротина.

При укосе в другое время дня влажность травы будет около 75%, и каротина в самом сырье уже будет на 13–18% меньше.

Время доставки сырья с поля до сушилки следует максимально сократить, так как уже через 4–5 часов начнутся существенные потери других БАВ в связи с началом процессов гниения сырья и нагревом биомассы.

Не следует предварительно подвяливать и подсушивать сырье – вы не получите существенной прибавки по производительности сушилки, а качество конечной продукции значительно снизится.

Но даже без соблюдения всех рекомендаций корм, полученный с применением технологий АСКТ, будет качественно лучше, чем с использованием любых других технологий сушения, принятых в АПК для изготовления кормов.

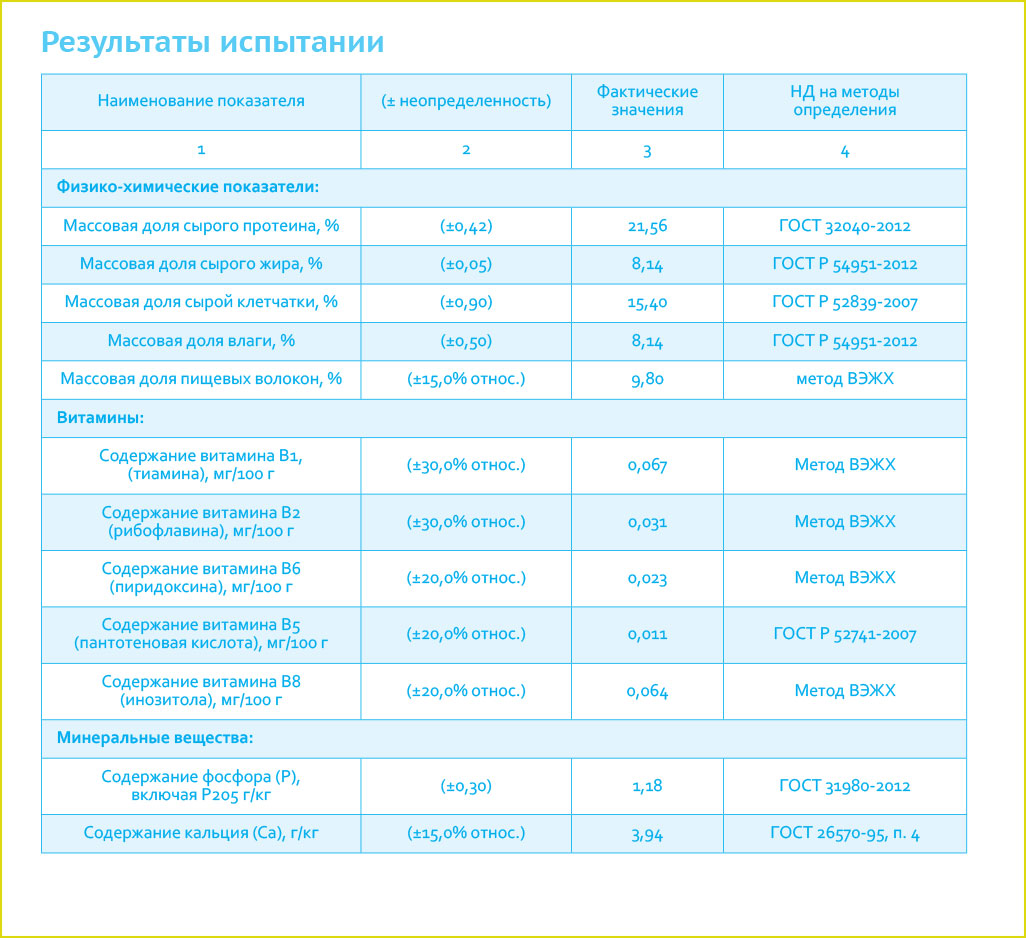

Какой продукт можно получить?

Уникальное оборудование может сушить как традиционные кормовые культуры, ботву и плоды клубнекорнеплодов, отходы производства пищевой промышленности (жомы, жмыхи, отходы боен), так и нетрадиционные культуры – например, крапиву и даже кукурузу молочной спелости (которую обычно силосуют). В каждом случае корм будет наиболее полноценен, а значит, более эффективен, чем при других способах заготовки и хранения.

После получения порошкообразного продукта сушения его можно как гранулировать без каких-либо дополнительных добавок, так и экструдировать с зерносмесью.

При гранулировании такой важный витамин, как каротин, лучше сохраняется, чем при хранении в виде порошка.

При разведении порошка водой получается пюре, не отличимое ни по химическому, ни по биологическому составу от пюре, приготовленного из свежего сырья.

Интересен и тот факт, что при сушении прокисшего, подвергшегося длительной ферментации сырья на выходе получается пригодный для кормления скота продукт, обладающий приятным запахом и полностью обеззараженный.

Без какого-либо обогащения и, по факту, испорченный кислый сахарный жом (в марте не было свежего) после сушки на линии АСКТ «Яваджра» кормовая показывает вот такие просто феноменальные результаты.

В любом случае изучение уникальных свойств кормов и испытания на различных культурах будут продолжены. Ведь по своей биологической активности и качеству конечный продукт для скота теперь можно ставить в один ряд с БАДами и сублимированным питанием наивысшего качества для человека.

Источник

Сушка — это процесс обезвоживания сырья с целью обеспечения сохранности продукта, простоты хранения и снижения себестоимости логистики.

Обезвоженное до 8-15% сырье не подвержено процессам гниения и ферментации в виду отсутствия воды. И главная задача любых сушильных технологий применимых для целей и задач АПК — не просто высушить сырье, но и обеспечить сохранность всех биологически активных веществ исходного сырья — витаминов, органических кислот, полифенолов и минеральных веществ и их соединений. Также при сушке требуется сохранить углеводы, сахара и конечно белок.

Сушильные агрегаты в АПК используют для сушки пищевых продуктов (овощей, фруктов, зелени, грибов), в производстве удобрений из навозом и пометов, а также для приготовления кормов и комбикормов для с/х животных и птиц. От технологии сушения напрямую зависит качество конечной продукции.

И если с минеральными веществами все достаточно просто и с этим может справится практически любая сушилка, то со всем остальным все не так легко как кажется.

Рассмотрим технологии сушения представленные на мировом и российском рынке

1. Сушильные технологии основанные на принципах термодинамики

Сюда входят конвекционные сушки, сушильные шкафы, барабанные сушилки. Основным недостатком сушилок использующим законы термодинамики — то есть выпаривание влаги с помощью температуры является высокое энергопотребление — на 1 тонну выпариваемой воды требуется примерно 1-1,3 МВт энергии, а также длительное воздействие на сырье высокими температурами. В результате белок сворачивается, витамины, полифинолы и органические кислоты разрушаются. Потери полезных веществ при этом методе сушки колеблются в пределах от 40 до 72%.

2. Пневмосушилки (их еще обычно ошибочно называют аэродинамическими сушилками).

Потребляют несколько меньшее количество энергии 0,8-0,9 мВт энергии на тонну выпариваемой влаги, но температура и длительность воздействия на продукт также оставляет желать лучшего. Потери полезных веществ от 65 до 80%, поэтому пневмосушилки больше используют для сушки топливных пеллет, чем для производства кормов, эффективных удобрений или тем более пищевой промышленности.

3. Вакуумно-импульсные сушилки

Это относительно новый метод сушки. Потребляют около 600 кВт энергии на тонну воды. И могут обеспечить сушку сырья при низких температурах от 40 до 72 град. Цельсия. К сожалению, время воздействия даже такой сверхнизкой температуры в течение 20-30 минут убивает достаточно большое количество количество витаминов, а процесс сушки занимает от 30 до 90 минут, при сравнительно низкой производительности. О проценте потерь полезных веществ достоверных данных не имеется.

4. Лиофилизационные (сублимационные) камеры

Это дорогостоящие и очень энергозатратные агрегаты с относительно низкой производительностью. Например, чтобы высушить за сутки 1 000 кг сырья (не важно какой влажности), требуется потратить 4,8 мВт энергии. Однако потери полезных веществ будут минимальны — всего 8-12%.

5. Технология АСКТ (аэродинамическая сушилка комбинированного типа)

Самая новая и перспективная на сегодня технология. Для удаления 1 тонны воды из сырья влажностью 65% требуется до 100 кВт энергии. А для удаления 1 тонны воды из сырья 95% влажности — до 230 кВт энергии. Температура воздействия от 30 до 90 градусов Цельсия (а в случае, когда требуется сохранить максимум белка и витаминов 30-60 градусов Цельсия), но время сушки всего 18 секунд. Потери полезных веществ сопоставимы с методом сублимации 5,7-12% (в зависимости от режима сушки). Производительность же сушилок АСКТ в час вполне сопоставима с классической барабанной сушилкой.

Таким образом на сегодняшний день экономически эффективно и оправдано использование в производстве пищевых порошков и БАД-ов премиум класса, кормов с высокими показателями по БАВ и протеину, высокоэффективных удобрений из навозов и пометов именно сушилки на принципе АСКТ. Именно эта технология сегодня наиболее эффективна как по энергозатратам, так и по качеству получаемой продукции.

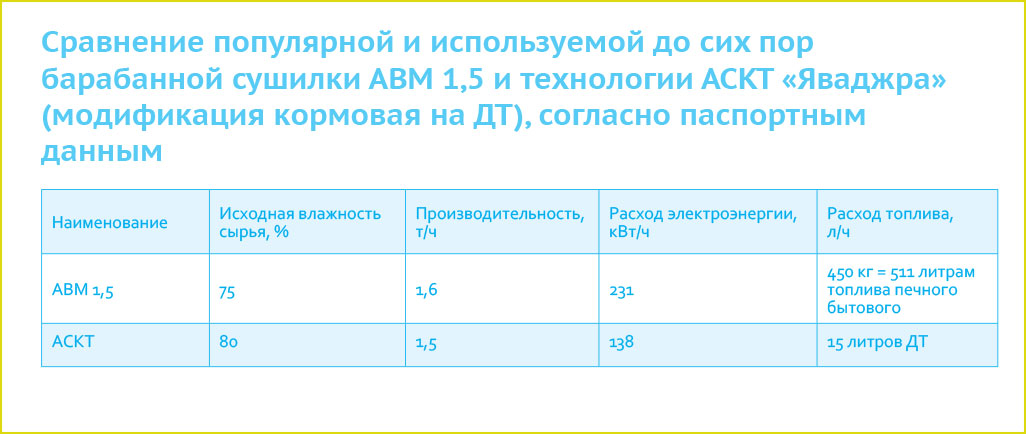

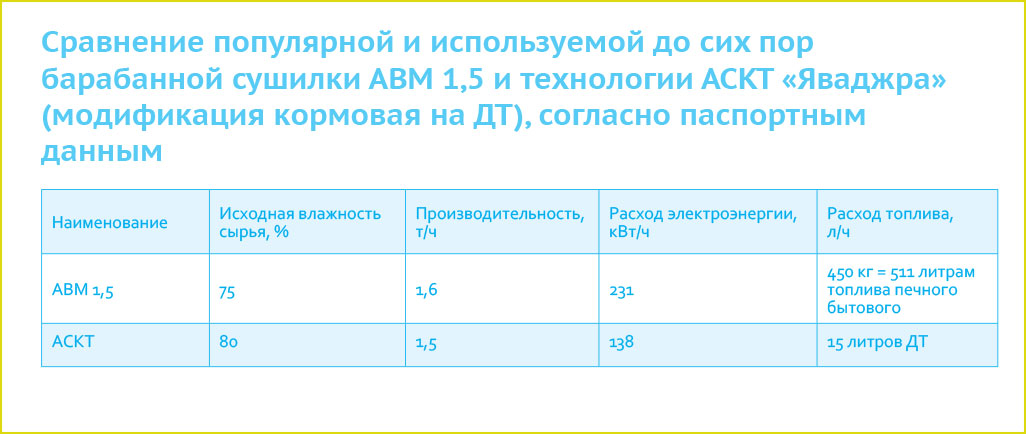

Таблица: Сравнение популярной и используемой до сих пор барабанной сушилки АВМ 1,5 и технологии АСКТ согласно паспортным данным

| Наименование | Исходная влажность сырья | Производительность в тоннах в час | Расход эл/эн. кВт в час | Расход топлива в литрах в час | Затраты на производство 1 тонны продукта, руб. |

|---|---|---|---|---|---|

| АВМ 1,5 | 75.00% | 1.6 | 231 | 450 кг = 511 литров топливо печное бытовое | ((231*5)+(511*25))/1600*1000= 13 497 руб. |

| АСКТ | 80.00% | 1.5 | 138 | 15 литров ДТ | ((138*5)+(15*27))/1500*1000=730руб. |

Экономия на производстве тонны готового продукта — 13 497 руб. — 730 руб. = 12 757 руб.

Диаграмма: содержания биологически активных веществ (БАВ) в конечном продукте

статья написана специально для ФЕРМЕР.RU

Источник