Механизация приготовления кормов измельчение грубых кормов

Корм, приготовленный для сельскохозяйственных животных, должен отвечать зоотехническим требованиям, которые изложены в стандартах либо технических условиях. Чтобы привести различные кормовые материалы к указанным требованиям, используются различные способы обработки кормов. Способы обработки кормов подразделяются по роду затраченной на технологический процесс энергии на тепловые, механические, биологические, химические, а также комбинированные.

Подготовка к скармливанию различных видов кормов состоит из следующих механических операций: мойка, измельчение, запаривание и прочее, которые не только увеличивают питательность и вкусовые качества кормов, но и повышают усваиваиваемость пищи организмом животного. Получение полнорационных кормовых смесей происходит за счёт включения в технологический процесс механизированного приготовления кормов таких операций как дозирование, смешивание, брикетирование и гранулирование.

В целом технология обработки и последующего приготовления кормов зависит исключительно от конкретных условий и особенностей того или иного хозяйства, зоотехнических требований и экономической целесообразности использования определённых способов обработки. Число задействованных машин при этом должно быть минимальным, но достаточным, чтобы приготовление кормов проводилось в соответствии с утверждённой технологией.

В животноводстве используются грубые, сочные и концентрированные корма, сенная и травяная мука, комбикорма, карбамидный концентрат, а также различные обогатительные добавки.

Чтобы обеспечить комплексную механизацию приготовления кормов к скармливанию в кормоцехах из машин, которые соответствуют каждому виду корма, создаются поточные технологические линии (ПТЛ).

К грубым кормам относятся: сено, солома, тростник, мякина, стебли кукурузы, шелуха семян ряда культур. Ввиду того, что в них содержится до 40% трудноперевариваемой клетчатки, без предварительной подготовки такой корм плохо поедается животными. Чтобы улучшить поедаемость, грубые корма подвергают измельчению и тепловой обработке. Повысить не только поедаемость, но и питательность и перевариваемость помогают следующие способы обработки:

биологический – ферментная обработка, дрожжевание;

химический – обработка аммиачной водой, ощелачивание, кальцинирование;

баротермический – осахаривание.

Для измельчения зелёных и грубых кормов используются измельчитель грубых кормов ИГК-30Б; измельчитель кормов ИКВ-Ф-5А «Волгарь-5А»; измельчитель-смеситель кормов ИСК-3; измельчитель тюков и рулонов ИРТ-165 (в стационарной и передвижной модификациях). Измельчение грубых кормов в машинах происходит за счёт резания лезвием, удара шарнирно подвешенными молотками, разрыва жёстко закреплёнными ножами либо штифтами. Рабочими органами являются ножи, штифты, молотки, сегменты жатвенных машин и прочее.

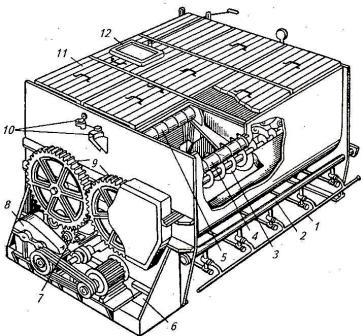

Измельчитель ИКВ-Ф-5А «Волгарь-5А» состоит из подающего (8) [рис. 1.] и уплотняющего (3) транспортёров, аппаратов первичного и вторичного резания, натяжного устройства (9), натяжных звёздочек (5), (6), (7) и автомата отключения (11). Мощность привода равна 22 кВт.

Рис. 1. ИКВ-Ф-5А «Волгарь-5А».

а) – Общий вид;

б) – Технологическая схема;

в) – Установка лезвий ножей аппарата вторичного резания на измельчение корма для свиней;

г) – Установка лезвий ножей аппарата вторичного резания на измельчение корма для птицы;

1) – Шнек;

2) – Ножевой барабан;

3) – Уплотняющий транспортёр;

4) – Скоба управления;

5) – Натяжная звёздочка;

6) – Натяжная звёздочка;

7) – Натяжная звёздочка;

8) – Подающий транспортёр;

9) – Натяжное устройство;

10) – Аппарат вторичного резания;

11) – Автомат отключения.

Корм, подаваемый из кормоприёмника-питателя, распределяется (либо укладывается вручную) ровным слоем на подающем транспортёре (8), уплотняется транспортёром (3), а затем поступает в аппарат первичного резания. Ножевой барабан (2) предварительно измельчает массу на частицы до размеров резки (20-80 мм). В сечении спиральные ножи барабана имеют Г-образную форму, а их лезвия описывают окружность диаметром 450 мм. Зазор между шестью ножами, которые смонтированы на барабане, и противорежущей пластиной устанавливается в пределах 0,5-1 мм.

Измельчённый режущим барабаном корм падает на шнек (1) и направляется им в аппарат вторичного резания (10), который состоит из 9-ти подвижных и 9-ти неподвижных ножей. Данный аппарат измельчает корм на частицы размером 2-10 мм. Готовый корм выбрасывается через нижнее окно в корпусе измельчителя на транспортёр, который расположен ниже.

Аппарат вторичного резания работает по следующей схеме. В жёлобе (по всей ширине корпуса измельчителя) расположен шнек диаметром 440 мм, на концах которого предусмотрены консольные валы. Со стороны выхода продукта на консольный вал (со шпоночной канавкой) надета втулка со шлицевой наружной поверхностью. На шлицевой части этой втулки с чередованием надеты неподвижные (без шлиц) и подвижные (со шлицами) ножи. Наружные концы неподвижных ножей фиксируются с помощью неподвижных планок к корпусу.

Таким образом, ножевым дисковым режущим аппаратом щелевого типа производится двухопорное резание ножами с Г-образной режущей кромкой (углы заточки равны 90 град). Данный аппарат в сравнении с соломосилосорезкой является более энергоёмким, но даёт возможность получить частицы более тонкого измельчения с более равномерным гранулометрическим составом.

Машина ИКВ-Ф-5А «Волгарь-5А» способна работать по трём технологическим схемам: измельчение кормов для КРС (крупного рогатого скота), свиней и птицы. В том случае, когда корм измельчается исключительно для крупного рогатого скота, задействуется только аппарат первичного резания. Требуемый размер частиц для свиней и птицы достигается путём изменения угла установки лезвия первого подвижного ножа аппарата вторичного резания относительно конца витка шнека. При измельчении кормов для птицы данный угол должен составлять 9 град. (по направлению вращения). Все последующие ножи необходимо располагать по спирали (через угол 72 град.) против направления вращения ножей.

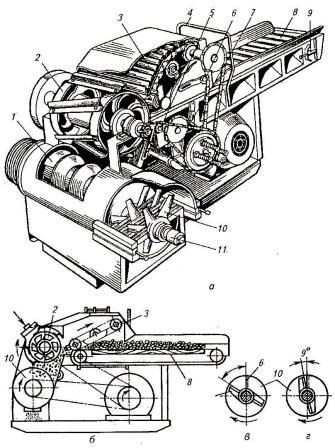

Измельчитель-смеситель кормов ИСК-3 [рис. 2] применяется стационарно для доизмельчения, а также смешивания различных компонентов в процессе приготовления кормосмесей в кормоцехах. Он отлично подходит для измельчения соломы и сена любой влажности, а также веточного корма. ИСК-3 разработан вместо дробилки ДИС-1М, также может применяться в качестве замены измельчителя ИГК-30Б.

Рис. 2. Схема измельчителя-смесителя ИСК-3.

1) – Выгрузной транспортёр;

2) – Швырялка;

3) – Дека;

4) – Форсунка;

5) – Ротор;

6) – Молотилки;

7) – Электродвигатель;

8) – Ножи;

9) – Шибер;

10) – Привод ротора;

I – Приёмная камера;

II – Рабочая камера;

III – Выгрузная камера.

Корпус вместе с рабочими органами ротора измельчителя образуют 3 камеры: I – приёмную; II – рабочую и III – выгрузную. Сначала измельчаемые грубые корма поступают в приёмный бункер, а после него в рабочую камеру. Во время вращения ротора измельчение материала производится на противорежущих ножах посредством ножей верхнего яруса. Под действием воздушного потока и силы тяжести корм опускается и измельчается с помощью длинных ножей во втором ряду, зубчатых ножей в третьем и четвёртом ряду на соответствующих противорезах. Измельчённый материал опускается в выгрузную камеру и посредством швырялки (2) выбрасывается на выгрузной транспортёр. Регулировка степени измельчения осуществляется путём изменения числа ножей на роторе и противорезов. Через форсунку (4) подаётся раствор мелассы с карбамидом.

Для работы в режиме измельчения к ротору следует закрепить в первом ряду – четыре укороченных ножа, во втором ряду – два либо четыре длинных ножа, в третьем и четвёртом рядах – два или четыре зубчатых ножа. Камера измельчения комплектуется шестью пакетами противорезов.

Для работы в режиме смешивания ИКС-3 комплектуется шестью деками. К ротору необходимо закрепить в первом ряду – четыре укороченных ножа, в третьем ряду – два длинных ножа, в четвёртом ряду – два зубчатых ножа. В случае необходимости проведения доизмельчения корма необходимо установить в камере измельчения три противореза, а также три деки.

При попадании в рабочую камеру твёрдого постороннего предмета и ударе его о подпружиненные пакеты противорежущих ножей, последние поворачиваются на угол 180 град. После того, как предмет падает в выгрузную камеру, ножи автоматически занимают рабочее положение. ИСК-3 имеет пропускную способность в 5 т/ч (при измельчении соломы) и 25 т/ч при смешивании соломы с сочными кормами. Установленная мощность электродвигателя составляет 40 кВт.

Измельчитель рулонов и тюков ИРТ-165 используется для измельчения сена, соломы и прочих грубых кормов, которые заготовлены в тюках и рулонах, обвязанных шпагатом, либо в рассыпном виде, и подачи измельчённой массы в транспортные средства. В процессе измельчения тюков, которые обвязаны проволокой, её следует предварительно удалить. Данный измельчитель имеет две модификации:

1) – ИРТ-165-01 (передвижной);

2) – ИРТ-165-02 (стационарный).

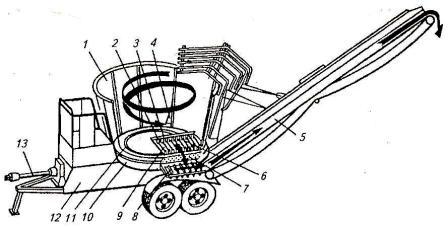

Рис. 3. Схема измельчителя грубого корма ИРТ-165-01.

1) – Бункер;

2) – Молотки;

3) – Отсекатель;

4) – Дефлектор;

5) – Наклонный транспортёр;

6) – Гребёнка;

7) – Решето;

8) – Горизонтальный транспортёр;

9) – Ротор;

10) – Направляющая спираль;

11) – Днище;

12) – Рама;

13) – Вал привода.

Измельчитель ИРТ-165-01 [рис. 3] состоит из рамы (12) на колёсном ходу, вращающегося загрузочного бункера (1) с приводом, ротора (9) с 40-ка шарнирно подвешенными молотками (2) и сменным решетом (7), горизонтального (8), а также наклонного ленточного выгрузного (5) транспортёров. Днище (11) бункера, по которому измельчённый материал подаётся на ротор, состоит из дефлектора (4), направляющей спирали (10), люков, гребёнки (6) и отсекателя (3).

В процессе вращения бункера дефлектор предотвращает зависание измельчённого материала, отделяя его от стенок бункера. Направляющая спираль смещает его к центру, чем обеспечивается равномерная загрузка ротора по длине.

Измельчение материала производится на гребёнке, регулировка подачи материала на ротор осуществляется посредством отсекателя. Дробильные молотки шарнирно подвешены на четырёх шкворнях вала ротора. Сменные решёта с отверстиями диаметром 20/50/75 мм способствуют измельчению корма, а также удалению измельчённой массы. Регулировка степени измельчения корма осуществляется перестановкой сменных решёт. Измельчитель ИТР-165-01 агрегатируется с трактором Т-150К.

Грубый корм загружается с помощью стогометателя либо греферного погрузчика во вращающийся бункер, который осуществляет его равномерную подачу к измельчающему ротору, вращающемуся с частотой 2000 мин-1. Подвергаемый ударному воздействию молотков корм увлекается ими и затем отбрасывается вниз на решётку, проходит через её отверстия и поступает на горизонтальный транспортёр, далее попадает на наклонный транспортёр, коим и подаётся в транспортное средство либо накопитель.

Помимо вышеописанных машин измельчение грубых кормов также производится на дробилках ДКМ-5, КДУ-2 и измельчителях молоткового типа ИРМ-50, ИРМА-15.

Грубые корма забирать непосредственно из скирд и производить их измельчение можно с помощью погрузчиков измельчителей ПС-Ф-5 и ФН-1,4, которые агрегатируются с тракторами типа ДТ и МТЗ и получают привод от их ВОМ (вала отбора мощности).

Одной из важных составных частей кормовых рационов для большей части видов сельскохозяйственных животных и птицы являются корнеклубнеплоды (в основной своей массе картофель и свекла).

Моечные машины (мойки). Загрязнённость корнеклубнеплодов, доставляемых с поля, составляет порядка 20% и более, тогда как она не должна превышать 2-3%, следовательно корнеклубнеплоды нужно мыть. Помимо этого, непосредственно перед скармливанием корнеклубнеплоды измельчают, а картофель, для улучшения усвояемости животными, ещё и запаривают.

Корнеклубнемойки подразделяются по типу рабочих органов на кулачковые, барабанные, центробежные и шнековые. Процесс очистки от загрязнений корнеплодов и клубнеплодов у всех моек аналогичный. Он состоит в том, что при трении корнеклубнеплодов о рабочие органы машины, а также между собой, мелкие частицы грязи отделяются и уносятся потоком воды либо осаживаются на дно резервуара.

Зачастую шнековые моечные машины непрерывного действия изготавливают совместно с измельчающим аппаратом.

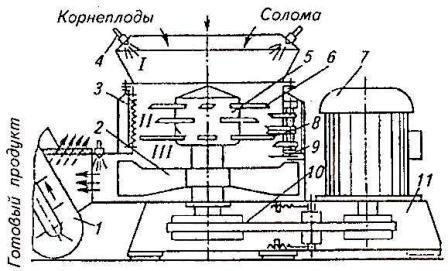

Широкое применение нашёл измельчитель-камнеуловитель ИКМ-Ф-10, который предназначен для очистки корнеплодов и клубнеплодов от камней, их последующей мойки и измельчения на частицы размером не более 10 мм – для свиней, а также ломтики толщиной до 15 мм – для крупного рогатого скота.

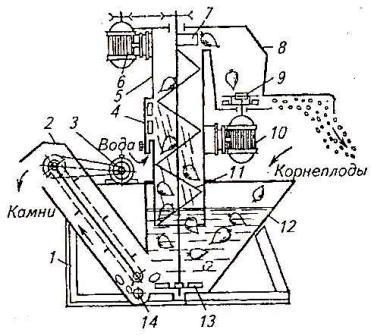

Рис. 4. Измельчитель-камнеуловитель ИКМ-Ф-10. Схема технологического процесса.

1) – Рама;

2) – Транспортёр-камнеуловитель;

3) – Электродвигатель;

4) – Коллектор подвода воды;

5) – Кожух;

6) – Электродвигатель;

7) – Выбрасыватель;

8) – Корпус измельчителя;

9) – Измельчающий аппарат;

10) – Электродвигатель;

11) – Шнек;

12) – Моечная ванна;

13) – Крылач;

14) – Люк.

Измельчитель ИКМ-Ф-10 [рис. 4] состоит из трёх рабочих органов:

1) – моечный шнек (11), диаметром 400 мм с приводом от электродвигателя (6) мощностью 2,2 кВт;

2) – измельчающий аппарат (9) дискового типа с электродвигателем (10) мощностью 7,5 кВт;

3) – транспортёр (2) с приводом от электродвигателя (3) мощностью 0,8 кВт через мотор-редуктор.

Технологический процесс машины происходит по следующему принципу. Ванна (12) заполняется водой до уровня, поддерживаемого сливным патрубком, расположенным на кожухе выгрузного транспортёра. Попав в моечную ванну, корнеплоды отмываются от земли с помощью вихревых потоков воды, которые создаются крылачом (13), а также освобождаются от камней, которые выпадают в окно выгрузного транспортёра. Затем корнеплоды подаются на шнек и подвергаются вторичному отмыванию от грязи с помощью встречного потока воды. Далее они отбрасываются по откидному направляющему корпусу в камеру измельчения.

Измельчающий аппарат (9) состоит из литого корпуса, а также верхнего и нижнего дисков. Два горизонтальных ножа закреплены на верхнем диске и четыре вертикальных ножа – на нижнем. Оба диска смонтированы на одном валу электродвигателя. Соединение шнека с измельчителем осуществляется посредством коробки (переходника), который в случае забивания измельчителя кормом способен отклониться и предохранить шнек от возможных поломок.

Регулировка степени измельчения производится с помощью изменения частоты вращения режущих дисков посредством двухступенчатого электродвигателя с частотой вращения 456 мин-1 (при мощности 3,8 кВт) и 920 мин-1 (при мощности 7,5 кВт). Частота вращения выбирается (переключается) в шкафу управления.

Тонкого измельчения кормов добиваются установкой рифлёной деки в режущем аппарате и высокой частоты вращения электродвигателя. Получение крупных фракций осуществляется при меньшей частоте вращения электродвигателя и снятой деке.

Грубые корма для КРС (крупного рогатого скота) и свиней запаривают в запарниках-смесителях С-7 и С-12А, картофель – в запарниках АКС-Ф-3 и АЗК-3, пищевые отходы для свиней – в запарнике-смесителе ЗС-6.

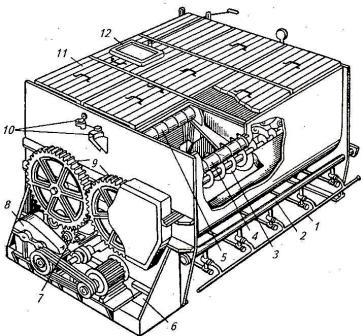

Рис. 5. Запарник-смеситель кормов С-12А.

1) – Система управления кранами парораспределителя;

2) – Парораспределитель;

3) – Выгрузной шнек;

4) – Лопастные мешалки;

5) – Лопастные мешалки;

6) – Натяжное устройство ремённой передачи;

7) – Натяжное устройство цепной передачи;

8) – Редуктор;

9) – Шестерня;

10) – Система управления шнеком и задвижкой;

11) – Щит;

12) – Крышка.

Запарник-смеситель кормов С-12А [рис. 5] используется для приготовления кормовых смесей (влажностью 65-80%) из сырых либо запаренных кормов для крупного рогатого скота, свиней, птицы.

Большой рабочий объём запарника-смесителя (12 м3) даёт возможность не только запаривать и смешивать сочные корма, но и приготавливать смеси из измельчённых грубых кормов. Пар поступает в запарник-смеситель с двух сторон внизу корпуса от двух парораспределителей (12) с пятью муфтовыми кранами, которые соединены с паропроводящими патрубками. Эти патрубки одним концом вварены в днище смесителя, а на другом их конце расположена заглушка, необходимая для очистительных работ. Одновременное открытие и закрытие кранов обеспечивается за счёт общей тяги, которой они связаны. Присоединение запарника к паровой магистрали осуществляется посредством парового коллектора с присоединительным фланцем, который расположен со стороны выгрузной горловины. Контроль давления в процессе запаривания производится по манометру, установленному на паровой магистрали. Смешивающий рабочий орган состоит из пары лопастных мешалок (4), (5) и выгрузного шнека (3).

Вращение мешалок происходит в разные стороны, правая – по часовой стрелке (если смотреть со стороны привода). Она направляет корм в сторону привода. Левая мешалка (вращается против часовой стрелки) направляет кормовую массу в сторону выгрузной горловины. Интенсивное перемешивание происходит за счёт получения кормовой массой вращательного движения в плоскости лопастей с одновременным осевым перемещением.

Обе мешалки получают привод от одного электродвигателя (через клиноремённую передачу, редуктор и шестерни). В нижней части корпуса смесителя находится выгрузной шнек, который сблокирован с механизмом клиновой задвижки и включается в работу только после полного открытия выгрузной горловины.

Подача пара в смеситель при запаривании кормов производится через распределительные трубы, которые находятся вне корпуса в его нижней части. С каждой стороны корпуса на парораспределительных трубах смонтированы пять муфтовых кранов, одновременное управление которыми осуществляется посредством штанг и рычагов. Для выхода пара в кормовую массу предусмотрены патрубки с отверстиями, которые идут от кранов внутрь корпуса.

Вода, мелассно-карбамидные растворы, молочные отходы и прочие жидкие добавки вводятся в кормовую смесь через две трубки, размещённые в верхней части корпуса. Отверстия в трубках располагаются таким образом, что жидкие добавки попадают непосредственно в зону интенсивного перемешивания кормов между мешалками. Сверху смеситель закрывается крышками, в одной из которых имеется загрузочный люк с шиберной задвижкой.

В кормоприготовительных помещениях (кормоцехах) ферм из кормоприготовительных машин составляются ПТЛ (поточные технологические линии), которые обеспечивают обработку кормов всех видов для обслуживания животных, а также приготовление полнорационных кормовых смесей. Все процессы в таких ПТЛ механизированы – от загрузки кормов в отдельные смесители и машины до их выгрузки и последующей загрузки в кормораздатчики.

Источник

Âèäû ãðóáûõ êîðìîâ è òðåáîâàíèÿ ê èõ èçìåëü÷åíèþ. Òåîðèÿ ðåçàíèÿ ëåçâèåì. Õàðàêòåðíûå ñëó÷àè ðåçàíèÿ ëåçâèåì. Òåîðèÿ ðåæóùåãî àïïàðàòà äèñêîâîé ñîëîìîñèëîñîðåçêè è äèñêîâîãî èçìåëü÷èòåëÿ. Ïðîèçâîäèòåëüíîñòü è ìîùíîñòü áàðàáàííîãî ðåæóùåãî àïïàðàòà.

Ñòóäåíòû, àñïèðàíòû, ìîëîäûå ó÷åíûå, èñïîëüçóþùèå áàçó çíàíèé â ñâîåé ó÷åáå è ðàáîòå, áóäóò âàì î÷åíü áëàãîäàðíû.

Ðàçìåùåíî íà https://www.allbest.ru/

Ìåõàíèçàöèÿ èçìåëü÷åíèÿ ãðóáûõ êîðìîâ

Ïëàí

1. Âèäû ãðóáûõ êîðìîâ è òðåáîâàíèÿ ê èõ èçìåëü÷åíèþ

2. Òåîðèÿ ðåçàíèÿ ëåçâèåì. Òðè õàðàêòåðíûõ ñëó÷àÿ ðåçàíèÿ ëåçâèåì

3. Òåîðèÿ ðåæóùåãî àïïàðàòà äèñêîâîé ñîëîìîñèëîñîðåçêè

4. Óäåëüíàÿ ðàáîòà ðåçàíèÿ äèñêîâîãî èçìåëü÷èòåëÿ

5. Ïðîèçâîäèòåëüíîñòü è ìîùíîñòü íà ïðèâîä áàðàáàííîãî ðåæóùåãî àïïàðàòà

Ëèòåðàòóðà

1. Âèäû ãðóáûõ êîðìîâ è òðåáîâàíèÿ ê èõ èçìåëü÷åíèþ

èçìåëü÷åíèå êîðì ãðóáûé ðåçàíèå

Ê ãðóáûì êîðìàì îòíîñÿòñÿ: ñåíî, ñîëîìà, ìÿêèíà, ñòåáëè êóêóðóçû, øåëóõà ñåìÿí ðÿäà êóëüòóð è äð. Ãðóáûå êîðìà ÿâëÿþòñÿ íåîáõîäèìûì êîìïîíåíòîì ðàöèîíîâ äëÿ êðóïíîãî ðîãàòîãî ñêîòà, îâåö, ëîøàäåé. Íåêîòîðûå âèäû ãðóáûõ êîðìîâ ïîñëå èõ ñïåöèàëüíîé ïîäãîòîâêè â íåáîëüøèõ êîëè÷åñòâàõ äàþòñÿ òàêæå ñâèíüÿì è ïòèöå.

Ãðóáûå êîðìà ñîäåðæàò ìíîãî êëåò÷àòêè /äî 40 %/, ïîýòîìó áåç ïðåäâàðèòåëüíîé îáðàáîòêè ïëîõî ïîåäàþòñÿ æèâîòíûìè è íèçêà èõ ïåðåâàðèâàåìîñòü /40…50 %/. Äëÿ ïîâûøåíèÿ ïîåäàåìîñòè è ïåðåâàðèâàåìîñòè èõ ïîäâåðãàþò ìåõàíè÷åñêîé, òåïëîâîé, õèìè÷åñêîé, áèîëîãè÷åñêîé îáðàáîòêàì. Âñå ñïîñîáû îáðàáîòêè ïðåäîïðåäåëÿþò ñîçäàíèå áëàãîïðèÿòíûõ óñëîâèé äëÿ æèçíåäåÿòåëüíîñòè áàêòåðèé ðóáöà. È îäíèì èç îñíîâíûõ ñïîñîáîâ ïîâûøåíèÿ ïåðåâàðèâàåìîñòè ïèòàòåëüíûõ âåùåñòâ â ãðóáûõ êîðìàõ ÿâëÿåòñÿ èõ èçìåëü÷åíèå äî îïòèìàëüíûõ ðàçìåðîâ.

Ñåíî õîðîøåãî êà÷åñòâà, îòâå÷àþùåå òðåáîâàíèÿì ñòàíäàðòà /ÃÎÑÒ 4808-49/, êîðîâàì è îâöàì ìîæåò ñêàðìëèâàòüñÿ áåç ïîäãîòîâêè, îäíàêî äëÿ âîçìîæíîñòè ìåõàíèçàöèè ïðîöåññîâ ïîãðóçêè, äîçèðîâàíèÿ, ðàçäà÷è åãî íåîáõîäèìî èçìåëü÷àòü. Ñåíî íèçêîãî êà÷åñòâà, ñîëîìó è äðóãèå ãðóáûå êîðìà ïîäâåðãàþò èçìåëü÷åíèþ ñ öåëüþ ïîâûøåíèÿ ïîåäàåìîñòè è óäîâëåòâîðåíèÿ óñëîâèÿì ìåõàíèçàöèè ïîñëåäóþùèõ òåõíîëîãè÷åñêèõ ïðîöåññîâ.

Ïðè èçìåëü÷åíèè ñîëîìû è ñåíà ðàçìåð ðåçêè äîëæåí áûòü äëÿ ÊÐÑ 40…50 ìì, ëîøàäåé – 30…40 ìì, îâåö – 20…30 ìì. Åñëè ãðóáûå êîðìà èñïîëüçóþòñÿ â ñîñòàâå êîðìîâûõ ñìåñåé, òî äëèíó ðåçêè óìåíüøàþò äî 5…10 ìì. Ïðè ïðîèçâîäñòâå òðàâÿíîé è ñåííîé ìóêè âûñóøåííóþ ìàññó äëÿ ñâèíåé è ïòèöû èçìåëü÷àþò äî ðàçìåðîâ ÷àñòèö 1 ìì.

Èçìåëü÷åííûå ãðóáûå êîðìà óêëàäûâàþòñÿ áîëåå ïëîòíî, ÷òî ïîâûøàåò èõ òðàíñïîðòàáåëüíîñòü, ïîâûøàåòñÿ èõ òåêó÷åñòü, î ÷åì ñâèäåòåëüñòâóåò óãîë åñòåñòâåííîãî îòêîñà. Òàê, íàïðèìåð, ïëîòíîñòü ðàññûïíîé ñîëîìû äî èçìåëü÷åíèÿ ñîñòàâëÿåò 150…200 êã/ì3, èçìåëü÷åííîé – 300…350 êã/ì3,.óãîë åñòåñòâåííîãî îòêîñà óìåíüøàåòñÿ ñ 90 /âåðòèêàëüíàÿ ñòåíêà/ äî 50…550ïîñëå èçìåëü÷åíèÿ. Âîîáùå ãîâîðÿ, ïëîòíîñòü ñòåáåëüíûõ êîðìîâ çàâèñèò îò âëàæíîñòè, âèäà êîðìîâîé êóëüòóðû è êðóïíîñòè ÷àñòèö.

Âåñüìà ñóùåñòâåííûì ïðè èçìåëü÷åíèè ñòåáåëüíûõ êîðìîâ ÿâëÿþòñÿ ïëþùåíèå è ðàñùåïëåíèå èõ âäîëü âîëîêîí. Ýòî òàêæå ñïîñîáñòâóåò ïîâûøåíèþ ïîåäàåìîñòè è óëó÷øàåò óñëîâèÿ èõ äàëüíåéøåé õèìè÷åñêîé è òåïëîâîé îáðàáîòêè.

ñîîòâåòñòâèè ñ èçëîæåííûìè òðåáîâàíèÿìè ãðóáûå êîðìà èçìåëü÷àþò ñîëîìîñèëîñîðåçêàìè, èìåþùèìè äâà òèïà ðàáî÷èõ îðãàíîâ: äèñêîâûå è áàðàáàííûå. Ê ñîëîìîñèëîñîðåçêàì ñ äèñêîâûì ðàáî÷èì îðãàíîì îòíîñÿòñÿ: ÐÑÑ-6Á, êîòîðûå áûâàþò ñòàöèîíàðíûìè ñ ïðèâîäîì îò ýëåêòðîäâèãàòåëÿ /òèï Ï/. Ê ñîëîìîñèëîñîðåçêàì ñ áàðàáàííûì ðàáî÷èì îðãàíîì îòíîñèòñÿ ÐÑÁ-3,5Ì.

Äëÿ èçìåëü÷åíèÿ ãðóáûõ êîðìîâ â þæíûõ çîíàõ ñòðàíû øèðîêîå ðàñïðîñòðàíåíèå ïîëó÷èë èçìåëü÷èòåëü ÈÃÊ-3,0Á, â êîòîðîì ïðèìåíåí øòèôòîâîé ðàáî÷èé îðãàí. Äëÿ èçìåëü÷åíèÿ ãðóáûõ êîðìîâ èñïîëüçóþò èçìåëü÷èòåëü-ñìåñèòåëü ÈÑÊ-3, èçìåëü÷èòåëü ðóëîíîâ è òþêîâ ÈÐÒ-165, äâóõñòóïåí÷àòûå èçìåëü÷èòåëè ÊÄÓ-2 è Âîëãàðü-5À. Âñå ýòè èçìåëü÷èòåëè, êðîìå ïðÿìîãî íàçíà÷åíèÿ – èçìåëü÷åíèÿ – ïðîèçâîäÿò òàêæå ïëþùåíèå è ðàñùåïëåíèå ñòåáåëüíûõ êîðìîâ âäîëü âîëîêîí.

2. Òåîðèÿ ðåçàíèÿ ëåçâèåì. Òðè õàðàêòåðíûõ ñëó÷àÿ ðåçàíèÿ ëåçâèåì

Ðåçàíèå ìàòåðèàëîâ ìîæåò îñóùåñòâëÿòüñÿ òðåìÿ ñïîñîáàìè: ïóàíñîíîì /øòàìï/, ðåçöîì /êëèí/ è ëåçâèåì /íîæ/. Ðåæóùèå ðàáî÷èå îðãàíû ñîëîìîñèëîñîðåçîê è óíèâåðñàëüíûõ äðîáèëîê ðàáîòàþò ïî ïðèíöèïó ðåçàíèÿ ëåçâèåì. Ðàññìîòðèì ýòîò ñïîñîá ðåçàíèÿ.

Ðàçìåùåíî íà https://www.allbest.ru/

Ëåçâèåì íàçûâàåòñÿ ðàáî÷àÿ ÷àñòü íîæà, çàòî÷åííîãî ïî äâóõãðàííîìó óãëó. Ïðîöåññ ðåçàíèÿ îñóùåñòâëÿåòñÿ ïîä äåéñòâèåì ñèëû, ïðèëîæåííîé íåïîñðåäñòâåííî ñàìîé âåðøèíîé äâóõãðàííîãî óãëà ê èçìåëü÷àåìîìó ìàòåðèàëó. Âîîáùå ïðîöåññ ðåçàíèÿ ÿâëÿåòñÿ ðàçíîâèäíîñòüþ èçìåëü÷åíèÿ è ïîýòîìó îí ïîä÷èíåí îáùèì çàêîíàì ðàçðóøåíèÿ ìàòåðèàëà ïîä äåéñòâèåì âíåøíèõ ñèë, ïðåâîñõîäÿùèõ ñèëû ìîëåêóëÿðíîãî ñöåïëåíèÿ. Íî îí èìååò è ñâîè ñïåöèôè÷åñêèå îñîáåííîñòè.

Ïðîöåññ ðåçàíèÿ ëåçâèåì ïó÷êà ñòåáëåé ñîñòîèò èç äâóõ ýòàïîâ: ïðåäâàðèòåëüíîãî óïëîòíåíèÿ è ñîáñòâåííî ðåçàíèÿ. Ïðåäâàðèòåëüíîå óïëîòíåíèå îñóùåñòâëÿåòñÿ âàëüöàìè /ó÷àñòîê ÎÎ`/ è ëåçâèåì /ó÷àñòîê Î`À/. Ðåçàíèå ñîïðîâîæäàåòñÿ ñíèæåíèåì óñèëèÿ ðåçàíèÿ /ó÷àñòîê ÀÂ/.

Ìîæíî òàêæå ñêàçàòü, ÷òî íà ó÷àñòêå Î`À, ÂÑ è ò.ä. ïðîèñõîäÿò óïðóãèå äåôîðìàöèè, à íà ó÷àñòêå ÀÂ, ÑÄ, è ò.ä. – ïëàñòè÷åñêèå ñ ðàçðóøåíèåì ìàòåðèàëà.

Êàê âèäíî èç äèàãðàììû , ïðîöåññ ðåçàíèÿ íà÷èíàåòñÿ ïðè äîñòèæåíèè ñèëîé ñæàòèÿ êàêîé-òî êðèòè÷åñêîé âåëè÷èíû, ïðåâûøàþùåé ñîïðîòèâëåíèå ìàòåðèàëà ðàçðóøåíèþ. Ñèëó ñæàòèÿ íîæà, ñïîñîáíóþ âîçáóäèòü ïðîöåññ ðåçàíèÿ, íàçûâàþò êðèòè÷åñêîé ñèëîé Pêð, è åå ìîæíî îïðåäåëèòü èç âûðàæåíèÿ:

Ðêð=Ððåç+Ò1+Ò2·cos,

ãäå Ððåç – ñîïðîòèâëåíèå ðåçàíèþ ëåçâèåì, Í;

Ò1 – ñèëà òðåíèÿ, îáóñëîâëåííàÿ äåéñòâèåì áîêîâîãî äàâëåíèÿ, âîçíèêàþùåãî ïðè âíåäðåíèè êëèíà â ïåðåðåçàåìûé ñëîé, Í;

Ò1=f·Ðîáæ,

– f – êîýôôèöèåíò òðåíèÿ ëåçâèÿ ïî ìàòåðèàëó;

– Ò2- ñèëà òðåíèÿ íà ôàñêå íîæà, îáóñëîâëåííàÿ äàâëåíèåì ñî ñòîðîíû ñäâèãàåìîãî ìàòåðèàëà, Í;

– óãîë çàòî÷êè íîæà, ãðàä.

Èç òðåõ ñëàãàåìûõ íàèáîëüøóþ âåëè÷èíó èìååò cèëà ðåçàíèÿ, âåëè÷èíó êîòîðîé ïðîô. Ðåçíèê Í. Å. ïðåäëàãàåò îïðåäåëÿòü ïî ôîðìóëå:

Ððåç=·s·p ,

ãäå – òîëùèíà êðîìêè ëåçâèÿ, ì ;

s – äëèíà àêòèâíîé ÷àñòè ëåçâèÿ, ì;

ð – íîðìàëüíîå êîíòàêòíîå ðàçðóøàþùåå íàïðÿæåíèå ðàçðåçàåìîãî ñëîÿ, Ïà.

Èç ïðèâåäåííûõ ôîðìóë âèäíî, ÷òî êðèòè÷åñêàÿ ñèëà çàâèñèò îò ôèçèêî-ìåõàíè÷åñêèõ ñâîéñòâ îáðàáàòûâàåìîãî ìàòåðèàëà /f, ð/ è ïàðàìåòðîâ ëåçâèÿ /, s /.

Òåîðèÿ ðåçàíèÿ ëåçâèåì âûäåëÿåò òðè õàðàêòåðíûõ âèäà ðåçàíèÿ: íîðìàëüíîå, íàêëîííîå è ñêîëüçÿùåå. Îíè îòëè÷àþòñÿ äðóã îò äðóãà óãëîì ñêîëüæåíèÿ ëåçâèÿ ïî ìàòåðèàëó. – ýòî óãîë ìåæäó íàïðàâëåíèåì äâèæåíèÿ ëåçâèÿ è íîðìàëüþ ê íåìó.

1. Íîðìàëüíîå ðåçàíèå îñóùåñòâëÿåòñÿ ïîä äåéñòâèåì íîðìàëüíîé ñèëû N, ðàâíîé ñèëå ðåçàíèÿ Ððåç è ñîâïàäàþùåé ñ íàïðàâëåíèåì äâèæåíèÿ íîæà. Áîêîâûå ñìåùåíèÿ íîæà îòñóòñòâóþò, ïîýòîìó íåò è áîêîâûõ ñèë. Óãîë = 0. Ïðîèñõîäèò “ðóáêà” ìàòåðèàëà.

2. Íàêëîííîå ðåçàíèå îñóùåñòâëÿåòñÿ ëåçâèåì, èìåþùèì ñêîñ < / – óãîë òðåíèÿ/.

Ïðè ýòîì ïîÿâëÿþòñÿ è áîêîâûå ñèëû, îäíàêî ðåçàíèÿ ñî ñêîëüæåíèåì åùå íå íàáëþäàåòñÿ, òàê êàê îòñóòñòâóåò ñêîëüçÿùåå äâèæåíèå ëåçâèÿ ïî ìàòåðèàëó. Îäíàêî óñèëèå ðåçàíèÿ óìåíüøàåòñÿ âñëåäñòâèå êèíåìàòè÷åñêîé òðàíñôîðìàöèè óãëà çàòî÷êè – ôàêòè÷åñêîãî óìåíüøåíèÿ óãëà

çàòî÷êè ïðè ïåðåìåùåíèè êîñî ïîñòàâëåííîãî ëåçâèÿ. Âåëè÷èíà òðàíñôîðìèðîâàííîãî óãëà çàòî÷êè

.

3. Ñêîëüçÿùåå ðåçàíèå îñóùåñòâëÿåòñÿ ëåçâèåì, èìåþùèì ñêîñ > èëè ëåçâèåì, èìåþùèì òàíãåíöèàëüíóþ îòíîñèòåëüíî ìàòåðèàëà ñîñòàâëÿþùóþ ñâîåãî ïåðåìåùåíèÿ.

Ïðè > ñêîëüæåíèå ïîÿâëÿåòñÿ âñëåäñòâèå âûòàëêèâàíèÿ ìàòåðèàëà èç-ïîä ëåçâèÿ íîæà.

Ðåçàíèå ñî ñêîëüæåíèåì îáåñïå÷èâàåò áîëåå ëåãêîå ïðîíèêíîâåíèå íîæà â ñëîé ìàòåðèàëà ñ îäíîé ñòîðîíû òðàíñôîðìàöèåé óãëà çàòî÷êè, ñ äðóãîé – ïåðåïèëèâàþùèì âîçäåéñòâèåì íåðîâíîñòåé íà ëåçâèè, êîòîðûå âñåãäà íà íåì èìåþòñÿ.

Ïðè ñêîëüçÿùåì ðåçàíèè ðàâíîäåéñòâóþùàÿ ñèë ñîïðîòèâëåíèÿ R, à ñëåäîâàòåëüíî è ñèëà ðåçàíèÿ âñåãäà îòêëîíåíû îò íîðìàëè ê ëåçâèþ íà óãîë òðåíèÿ ëåçâèÿ î ìàòåðèàë . Ýòîò óãîë ïðèíÿòî íàçûâàòü óãëîì ñêîëüçÿùåãî ðåçàíèÿ, òàíãåíñ åãî – êîýôôèöèåíòîì ñêîëüçÿùåãî ðåçàíèÿ.

èëè åùå ìîæíî çàïèñàòü – ýòî îòíîøåíèå êàñàòåëüíîé ñèëû T ê íîðìàëüíîé .  îòëè÷èå îò êîýôôèöèåíòà ñêîëüæåíèÿ, ïðåäñòàâëÿþùåãî ñîáîé òàíãåíñ óãëà ñêîëüæåíèÿ

.

Îáà êîýôôèöèåíòà E è è f/çàâèñÿò îäèí îò äðóãîãî è âçàèìîñâÿçàíû âûðàæåíèåì , ãäå r – êîýôôèöèåíò ïðîïîðöèîíàëüíîñòè, ðàâíûé 0,176 0,325.

Íåîáõîäèìî îòìåòèòü, ÷òî óãîë ñêîëüçÿùåãî ðåçàíèÿ – ïåðåìåííàÿ âåëè÷èíà, çàâèñÿùàÿ îò óãëà ñêîëüæåíèÿ. Ñ óâåëè÷åíèåì óãëà ñêîëüæåíèÿ óâåëè÷èâàåòñÿ è óãîë ñêîëüçÿùåãî ðåçàíèÿ.

Äëÿ îñóùåñòâëåíèÿ ïðîöåññà ðåçàíèÿ íåîáõîäèìî, ÷òîáû ìàòåðèàë íå âûñêàëüçûâàë èç-ïîä íîæà ïðè îòñóòñòâèè áîêîâîãî ïîäïîðà. Íåîáõîäèìî îáåñïå÷èòü íàäåæíûé çàõâàò ìàòåðèàëà ìåæäó ëåçâèåì è ïðîòèâîðåæóùåé ïëàñòèíîé.

Äîïóñòèì, ÷òî çàùåìëåíèå ìàòåðèàëà áóäåò îáåñïå÷åíî ïðè óãëå ðàñòâîðà ìåæäó ëåçâèåì íîæà è ðàáî÷åé êðîìêîé ïðîòèâîðåæóùåé ïëàñòèíû.

Ñèëó ðåçàíèÿ R ðàçëîæèì íà ñîñòàâëÿþùèå: íîðìàëüíóþ N ê ëåçâèþ è êàñàòåëüíóþ Ò, íàïðàâëåííóþ âäîëü ëåçâèÿ. Ïðåäïîëîæèì, ÷òî â ìîìåíò íà÷àëà çàùåìëåíèÿ ìàòåðèàëà óãîë îêàçàëñÿ òàêèì, ÷òî ðàâíîäåéñòâóþùàÿ R ñèë íîðìàëüíîãî äàâëåíèÿ N è òðåíèÿ ïîëó÷èëà íàïðàâëåíèå, ïåðïåíäèêóëÿðíîå áèññåêòðèñå óãëà ðàñòâîðà .

Òîãäà èç ïåðïåíäèêóëÿðíîñòè ñòîðîí äâóõ òðåóãîëüíèêîâ ñëåäóåò, ÷òî

/2 =, èëè = 2.

Ýòî ïðåäåëüíî äîïóñòèìûé óãîë ðàñòâîðà, òàê êàê ïðè åãî óâåëè÷åíèè ïðîåêöèÿ ðàâíîäåéñòâóþùåé ñèëû R íå áóäåò ðàâíà íóëþ è äàåò ñîñòàâëÿþùóþ, êîòîðàÿ âûòàëêèâàåò ìàòåðèàë èç ðàñòâîðà ëåçâèé íàðóæó.

Ñëåäîâàòåëüíî, ðåæóùàÿ ïàðà çàùåìëÿåò ìàòåðèàë, åñëè óãîë ðàñòâîðà ðàâåí èëè ìåíüøå äâîéíîãî óãëà ñêîëüçÿùåãî ðåçàíèÿ.

íåñèììåòðè÷íîé ðåæóùåé ïàðå äâà óãëà ñêîëüçÿùåãî ðåçàíèÿ: óãîë ñêîëüçÿùåãî ðåçàíèÿ ëåçâèÿ íîæà ïî ìàòåðèàëó, óãîë ñêîëüçÿùåãî ðåçàíèÿ ìàòåðèàëà ïî ïðîòèâîðåæóùåé êðîìêå. Ïîëíîå çàùåìëåíèå íàñòóïèò ïðè óñëîâèè

,

ãäå – íàèìåíüøèé èç óãëîâ .

Ýêñïåðèìåíòàëüíî óñòàíîâëåíî, ÷òî â äèñêîâûõ ñîëîìîðåçêàõ óãîë çàùåìëåíèÿ íàõîäèòñÿ = 40 500, â áàðàáàííûõ – = 24 300.

3. Òåîðèÿ ðåæóùåãî àïïàðàòà äèñêîâîé ñîëîìîðåçêè

Äëÿ îáåñïå÷åíèÿ íîðìàëüíîé ðàáîòû ðåæóùåãî àïïàðàòà, ðàáîòàþùåãî ïî ïðèíöèïó íîæíèö ñ ìèíèìàëüíûì ðàñõîäîì óäåëüíîé ýíåðãèè, íåîáõîäèìî çíàòü:

– ôèçèêî-ìåõàíè÷åñêèå ñâîéñòâà ïåðåðåçàåìîãî ìàòåðèàëà;

– ìàòåðèàë äîëæåí íàäåæíî çàùåìëÿòüñÿ ðåæóùåé ïàðîé;

– îáåñïå÷èâàòü ðàâíîìåðíîé íàãðóçêîé íà âàë èçìåëü÷àþùåãî ìàòåðèàëà;

– îñòðîòà ëåçâèÿ íîæà, êîòîðàÿ îáåñïå÷èâàåòñÿ óãëîì çàòî÷êè (îò 18 300).

Ýòè òðåáîâàíèÿ â ðàçëè÷íîé ñòåïåíè óäîâëåòâîðÿþò êîíñòðóêòèâíûìè ýëåìåíòàìè ðåæóùåé ïàðû: ôîðìîé íîæà, ðàçìåðàìè ãîðëîâèíû, ðàññòîÿíèåì îò öåíòðà âðàùåíèÿ íîæà äî ïðîòèâîðåæóùåé ïëàñòèíû, ðàññòîÿíèåì îò îñè âðàùåíèÿ äî ãîðëîâèíû, âûëåòîì íîæà â èçìåëü÷èòåëÿõ ñ ïðÿìîëèíåéíûì ëåçâèåì.

Ðàññìîòðèì ðàáîòó íîæà ñ ïðÿìûì ëåçâèåì.

Íîæ ìîæåò áûòü óñòàíîâëåí â äèñêîâûõ ñîëîìîñèëîñîðåçêàõ ïî ðàäèóñó è ñ îïðåäåëåííûì âûëåòîì ð îòíîñèòåëüíî öåíòðà âðàùåíèÿ.  ïåðâîì ñëó÷àå ìàòåðèàë áóäåò ðåçàòüñÿ ðóáêîé, ò.å. ñèëà ðåçàíèÿ ñîâïàäàåò ñ íàïðàâëåíèåì äâèæåíèÿ íîæà /ô = 0/. Ýòîò ñëó÷àé ìû ðàññìàòðèâàòü íå áóäåì, òàê êàê îí ÿâëÿåòñÿ ÷àñòíûì ñëó÷àåì ïðè ð = 0 .

Ð – âûëåò íîæà, r – ðàäèóñ-âåêòîð ê òî÷êå ðåçàíèÿ ëåçâèÿ,

– óãîë çàùåìëåíèÿ.

Èç ñõåìû âèäíî, ÷òî ëåçâèå íîæà íà ó÷àñòêå À-À1 ïåðåðåæåò ìàòåðèàë ñå÷åíèåì 1 – 2 – 3 – 4 .

Ñêîðîñòü íîæà â òî÷êå À

,

ãäå – óãëîâàÿ ñêîðîñòü íîæà.

Ðàçëîæèì ñêîðîñòü ðåçàíèÿ íà íîðìàëüíóþ ê íîæó è òàíãåíöèàëüíóþ ñîñòàâëÿþùèå

,

ïîñêîëüêó äëÿ íîðìàëüíîé ñêîðîñòè âåëè÷èíà ÿâëÿåòñÿ ðàäèóñîì âðàùåíèÿ, ïåðïåíäèêóëÿðíûì ê íåé

,

ïîñêîëüêó âåëè÷èíà Ð ÿâëÿåòñÿ ðàäèóñîì äëÿ òàíãåíñàëüíîé ñêîðîñòè.

Ïðè ïîâîðîòå íîæà íîðìàëüíàÿ ñîñòàâëÿþùàÿ ñêîðîñòè ðåçàíèÿ ðàñòåò, òàê êàê óâåëè÷èâàåòñÿ , à òàíãåíöèàëüíàÿ ñîñòàâëÿþùàÿ îñòà¸òñÿ ïîñòîÿííîé, òàê êàê Ð =const. Íî íàì èçâåñòíî, ÷òî

Ñëåäîâàòåëüíî, ïðè ðåçàíèè ïó÷êà ñòåáëåé ïðÿìûì ëåçâèåì íîæà îò íà÷àëà ê êîíöó ðåçàíèÿ óãîë ñêîëüæåíèÿ è êîýôôèöèåíò ñêîëüæåíèÿ óìåíüøàþòñÿ.

Èç ðèñóíêà âèäíî

,

ò.å. ñ óâåëè÷åíèåì ðàññòîÿíèÿ ·r·cos, êîýôôèöèåíò ñêîëüæåíèÿ óìåíüøàåòñÿ ïî çàêîíó ðàâíîáîêîé ãèïåðáîëû è ñêîëüçÿùåå äâèæåíèå íîæà ðåçêî óáûâàåò.

Óãîë ðàñòâîðà ðåæóùåé ïàðû îò íà÷àëà ê êîíöó ðåçàíèÿ óìåíüøàåòñÿ. Âïîëíå âîçìîæíî, ÷òî â íà÷àëå ðåçàíèÿ

>

ýòîì ñëó÷àå âåñü ìàòåðèàë áóäåò ñãðóæàòüñÿ â ïðàâóþ ÷àñòü ãîðëîâèíû, ãäå óñëîâèÿ ðåçàíèÿ ìåíåå áëàãîïðèÿòíû.

Òàêèì îáðàçîì, èñïîëüçîâàíèå ïðÿìîãî íîæà íå óäîâëåòâîðÿåò íè îäíîìó èç òðåõ ïîñòàâëåííûõ óñëîâèé.

Ãîðÿ÷êèí Â.Ï. ïîêàçàë, ÷òî âñå íåäîñòàòêè, ñâîéñòâåííûå ïðÿìîìó íîæó, ìîæíî óñòðàíèòü, ïðèìåíèâ íîæ ñ êðèâîëèíåéíûì ëåçâèåì ïî ñïèðàëè Àðõèìåäà. Î÷åíü áëèçêîé ê íåé ÿâëÿåòñÿ äóãà, âðàùàþùàÿñÿ ïî ýêñöåíòðè÷åñêîé îêðóæíîñòè. Ïîñêîëüêó îíà áîëåå ïðîñòà â èçãîòîâëåíèè, åå ïðèìåíÿëè êàê ñòàíäàðòíóþ â ñîëîìîñèëîñîðåçêàõ.

×òî æå ñîáîé ïðåäñòàâëÿåò òàêîé íîæ?

Åñëè âðàùàòü îêðóæíîñòü ñ öåíòðîì â Î1 âîêðóã öåíòðà Î, ñìåùåííîãî íà âåëè÷èíó å , òî â êà÷åñòâå ëåçâèÿ íîæà ìîæíî èñïîëüçîâàòü äóãó 1-2, êîòîðàÿ ïðè ñâîåì âðàùåíèè çàõâàòèò êîëüöî ñ ðàäèóñàìè Ro + e è Ro – e.

Ãîðëîâèíà èçìåëü÷èòåëÿ äîëæíà ðàñïîëàãàòüñÿ ìåæäó ýòèìè îêðóæíîñòÿìè. Ïðè ýòîì äîëæíî áûòü îáåñïå÷åíî

,

à îòíîøåíèå ýêñöåíòðèñèòåòà ê ðàäèóñó ìàëîé îêðóæíîñòè ïðèíèìàþò:

.

îòëè÷èå îò ïðÿìîãî ëåçâèÿ ñ ïîâîðîòîì êðèâîëèíåéíîãî óãîë ñêîëüæåíèÿ óâåëè÷èâàåòñÿ, ñëåäîâàòåëüíî, óìåíüøàåòñÿ ñèëà òðåíèÿ ðåçàíèÿ è áóäåò îáåñïå÷åíî âûðàâíèâàíèå íàãðóçêè â òå÷åíèå öèêëà ðåçàíèÿ.

Óãîë ðàñòâîðà ïðè ïîâîðîòå íîæà óâåëè÷èâàåòñÿ. Íåîáõîäèìî òàê âûáðàòü îòíîøåíèå å/R0 è ðàñïîëîæåíèå ãîðëîâèíû â êîëüöå äåéñòâèÿ íîæà, ÷òîáû äàæå â êîíöå ðåçàíèÿ áûëî îáåñïå÷åíî çàùåìëåíèå ìàòåðèàëà.

.

Îäíîâðåìåííî íåîáõîäèìî îáåñïå÷èòü, ÷òîáû óãîë ñêîëüæåíèÿ íà ïðîòÿæåíèè âñåãî öèêëà áûë áîëüøå óãëà ñêîëüçÿùåãî ðåçàíèÿ .

Íàèáîëåå ýêîíîìè÷åñêèå óñëîâèÿ ðàáîòû ïîëó÷àþòñÿ ïðè =20 600.

4. Óäåëüíàÿ ðàáîòà ðåçàíèÿ äèñêîâîãî èçìåëü÷èòåëÿ

Ðàññìîòðèì ñõåìó ñèë, äåéñòâóþùèõ ñî ñòîðîíû ëåçâèÿ íîæà íà ìàòåðèàë. Ïîëîæåíèå ïðÿìîãî ëåçâèÿ èëè êàñàòåëüíîé ê êðèâîëèíåéíîìó îïðåäåëÿåòñÿ ðàäèóñîì-âåêòîðîì è óãëîì ñêîëüæåíèÿ .

Ïðè ðåçàíèè ñî ñêîëüæåíèåì ðàâíîäåéñòâóþùàÿ ñèë ñîïðîòèâëåíèþ, à ñëåäîâàòåëüíî, è ñèëà ðåçàíèÿ îòêëîíåíû îò íîðìàëè ê ëåçâèþ íà óãîë ñêîëüçÿùåãî ðåçàíèÿ .

Ìîùíîñòü íà ïðîöåññ ðåçàíèÿ:

Ñîãëàñíî òåîðåìå ñëîæåíèÿ äëÿ ðàçíîñòè óãëîâ

.

Íî /ñì. ðèñ./, à è ,

òîãäà

Âò .

ïðîöåññå ðåçàíèÿ ÷àñòî èñïîëüçóþò ïîíÿòèå óäåëüíîãî äàâëåíèÿ – ýòî íîðìàëüíîå óñèëèå ñî ñòîðîíû íîæà íà ìàòåðèàë, äîñòàòî÷íîå äëÿ íà÷àëà ðåçàíèÿ, îòíåñåííîå ê åäèíèöå äëèíû íàãðóæåííîãî ó÷àñòêà ëåçâèÿ.

- .

Äëÿ õàðàêòåðèñòèêè ñêîðîñòè ðåçàíèÿ ïó÷êà ìàòåðèàëà èñïîëüçóþò ïîíÿòèå ñêîðîñòè ðàçðåçàíèÿ ïëîùàäè ìàòåðèàëà:

,

îòêóäà

,

ãäå – àêòèâíàÿ äëèíà ëåçâèÿ íîæà.

Ïîäñòàâèì â ôîðìóëó äëÿ Nðåç çíà÷åíèÿ è

×òîáû îïðåäåëèòü ðàáîòó, çàòðà÷åííóþ íà ðåçàíèå â òå÷åíèå âðåìåíè , íåîáõîäèìî óìíîæèòü íà . ×òîáû îïðåäåëèòü óäåëüíóþ ðàáîòó, îòíåñåííóþ ê åäèíèöå ïëîùàäè, íåîáõîäèìî ïîëó÷åííóþ ðàáîòó ðàçäåëèòü íà /ïåðåìåííàÿ âåëè÷èíà/. Òîãäà óäåëüíàÿ ðàáîòà:

Í/ì .

Ãîðÿ÷êèí Â.Ï. íàçâàë âûðàæåíèå õàðàêòåðèñòèêîé íîæà. Çäåñü íåîáõîäèìî ïîìíèòü, ÷òî ñ óìåíüøåíèåì óäåëüíîå äàâëåíèå óâåëè÷èâàåòñÿ áûñòðåå, ÷åì óìåíüøàåòñÿ , ïîýòîìó óäåëüíàÿ ðàáîòà óâåëè÷èâàåòñÿ.