Машины для дробления и резания кормов

Машины этой группы применяют для

приготовления концентрированных

кормов в технологических линиях, но

могут быть использованы и отдельно. В

таких машинах продукт дробится за счет

плющения, раскалывания, размола или

разбивания при свободном ударе.

Д робление

робление

свободным ударом используют в молотковых

дробилках. Молотилки в зависимости

от назначения машины могут иметь

различную конфигурацию. При вращении

ротора, в котором расположены молотки,

продукт разрушается, дополнительно

измельчаясь при ударах частиц о стенки

камеры, которые обычно делают

рифлеными. Частицы через сменное решето,

размер отверстий определяется требуемым

качеством помола.

По назначению дробилки могут быть

универсальными и специализированными

(для дробления продукта одного вида). В

сельском хозяйстве широко применяют

дробилки КДУ-2,0 и КДМ-2,0, ДКМ-5,

дробилки-измельчители ИРТ-Ф-80,

ИРТ-Ф-80-1Ф-1М и др.

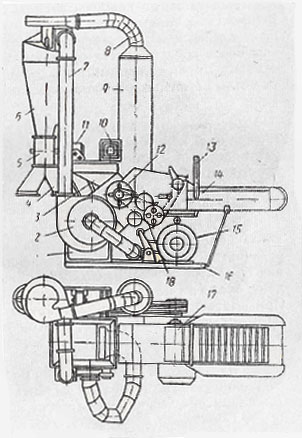

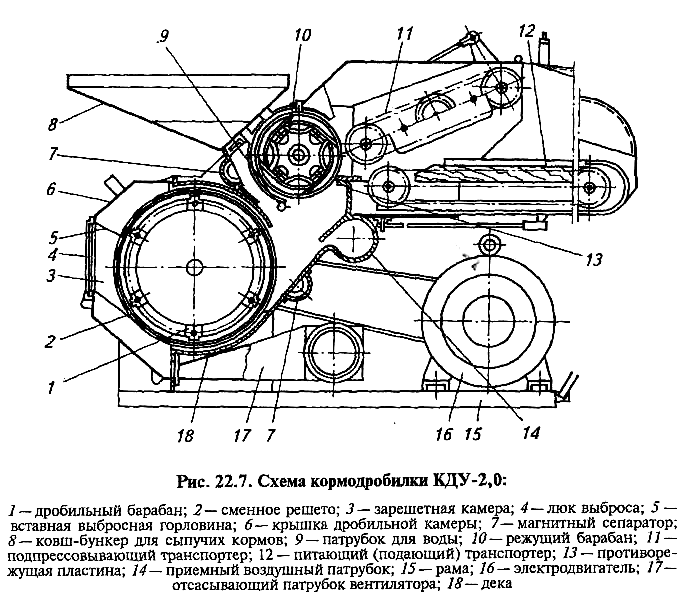

Универсальная кормодробилка КДУ-2,0(рис. 22.7) предназначена для дробления

зерна, кукурузных початков, жмыхового

шрота, сена и других грубых и сочных

корнеклубнеплодов.

При дроблении сена, кукурузных початков

и других несыпучих сухих кормов их

предварительно измельчают режущим

барабаном 10. Заслонка ковша при этом

должна быть закрыта. С помощью сменных

решет 2 с отверстиями диаметрами 4, 6, 8 и

10 мм устанавливают дробилку на требуемую

степень измельчения продукта.

Сочные

Сочные

и влажные корма дробят также после

предварительного измельчения. Перед

началом работы снимают решето 2, и через

горловину измельченный корм выбрасывается

из машины. Привод дробилки — от

электродвигателя или от ВОМ трактора.

Для плавного разгона барабана 1 служит

автоматическая фрикционная муфта.

Рис. 22.8. Молотковая

кормодробилка КДМ-2,0:

1 — колено; 2—патрубок;

3 — корпус дробильной камеры; 4 —

вентилятор; 5—раструб; 6—шлюзовой

затвор; 7—циклон; 8— трубопровод; 9 —

фильтрующий рукав; 10 — червячный

редуктор; 11 — амперметр-индикатор;

12— ковш-бункер для зерна; 13 —

электродвигатель; 14— рама; 15— центробежная

муфта; 16— подставка

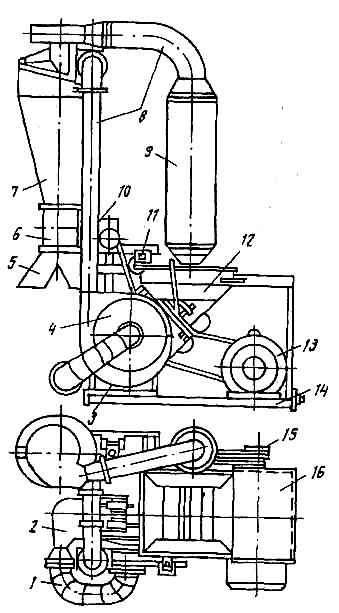

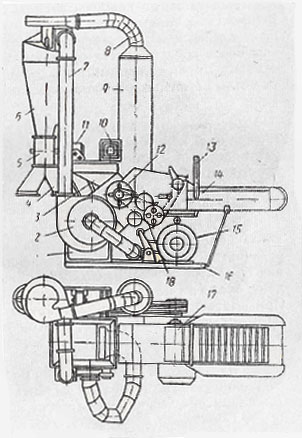

Молотковая кормодробилка КДМ-2,0(рис. 22.8) предназначена для дробления

зерна и жмыхового шрота. На раме

установлены корпус 3 дробильной

камеры с барабаном, вентилятор 4,

зерновой ковш-бункер 12, циклон 7 со

шлюзовым затвором, электродвигатель

13, трубопроводы. Зерно из приемного

бункера через окно регулировочной

заслонки попадает в дробильную

камеру, где измельчается молотками

и противостоящими деками.

Дробленый продукт просеивается через

сменное решето

и отсасывается вентилятором из зарешетного

пространства. Вместе с потоком воздуха

он приходит в циклон, где происходит их

разделение. Отделенный от воздуха

продукт из циклона поступает в

шлюзовой затвор и лопатками его ротора

выгружается через раструб в тару.

Для получения требуемой степени

измельчения снимают откидную крышку

дробильного барабана и устанавливают

соответствующее сменное решето с

отверстиями диаметром 4, 6, 8 мм, что

соответствует мелкому, среднему и

грубому помолу.

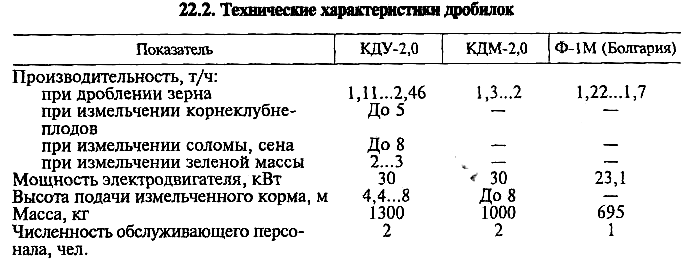

Основные показатели работы некоторых

дробилок приведены в таблице 22.2.

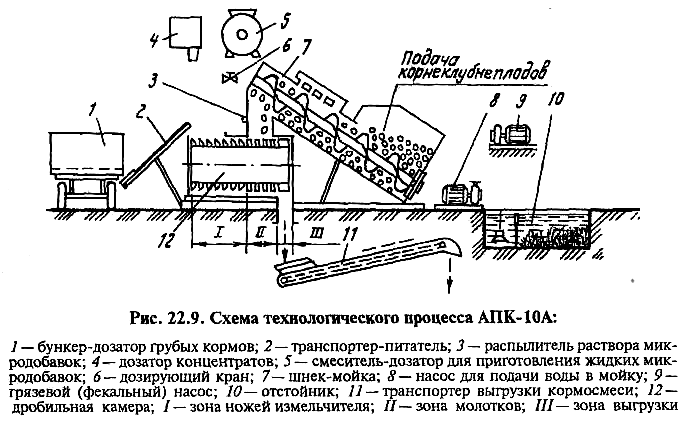

А грегат

грегат

АПК-10А(рис. 22.9) применяют для

приготовления комбинированного силоса

из корнеклубнеплодов и зеленой массы.

В кормоцехах его можно использовать

для приготовления монокорма крупному

рогатому скоту. Агрегат состоит из

шнековой мойки, дробильной камеры,

транспортера-питателя, центробежно

го насоса для подачи воды в мойку и

фекального насоса для отвода грязной

воды. Привод агрегата осуществляется

отэлектродвигателя, установленного на

раме, или от ВОМ трактора. Передаточный

механизм состоит из цепных и ременных

передач.

Для загрузки исходного продукта служат

бункера-дозаторы. После дробления и

измельчения в камере 12 продукт попадает

на транспортер 11.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Источник

Доставка сельхозтехники и запасных частей, оросительных систем, насосов во все города России (быстрой почтой и транспортными компаниями), так же через дилерскую сеть: Москва, Владимир, Санкт-Петербург, Саранск, Калуга, Белгород, Брянск, Орел, Курск, Тамбов, Новосибирск, Челябинск, Томск, Омск, Екатеринбург, Ростов-на-Дону, Нижний Новгород, Уфа, Казань, Самара, Пермь, Хабаровск, Волгоград, Иркутск, Красноярск, Новокузнецк, Липецк, Башкирия, Ставрополь, Воронеж, Тюмень, Саратов, Уфа, Татарстан, Оренбург, Краснодар, Кемерово, Тольятти, Рязань, Ижевск, Пенза, Ульяновск, Набережные Челны, Ярославль, Астрахань, Барнаул, Владивосток, Грозный (Чечня), Тула, Крым, Севастополь, Симферополь, в страны СНГ:Киргизия, Казахстан, Узбекистан, Киргизстан, Туркменистан, Ташкент, Азербайджан, Таджикистан.

Наш сайт не является публичной офертой, определяемой положениями Статьи 437 (2) ГК РФ., а носит исключительно информационный характер. Для получения точной информации о наличии и стоимости товара, пожалуйста, обращайтесь по нашим телефонам. В случае копирования, использования любого материала находящегося на сайте www.newtechagro.ru, активная ссылка обязательна, в случае печати – печатная ссылка. Копирование структуры сайта, идей или элементов дизайна сайта строго запрещено.

Права на все торговые марки, изображения и материалы, представленные на сайте, принадлежат их владельцам.

Машины для дробления и размола кормов

Корма дробят на молотковых дробилках, вальцовых мельницах, на дробилках-ломачах и других устройствах.

Наиболее универсальны в отношении дробления различных кормов молотковые дробилки. Рабочий орган дробилок — вращающийся ротор с молотками различных конструкций, которые разрушают подаваемый в дробильную камеру продукт ударами «влёт». Брикеты комбикорма и жмых до дробления обрабатывают на ломачах с тупыми гранями вальцов.

Жерновые мельницы применяют для приготовления из зерна муки и крупки. Зерно растирается между двумя рабочими поверхностями в зазоре мелющего пояса жерновов. Один из жерновов обычно неподвижен, другой вращается. Степень измельчения продукта регулируется перемещением вращающегося жернова (бегуна) вместе с валом привода. Предварительно устанавливают неподвижный жернов в плоскости вращения бегуна при помощи установочных винтов.

Вальцовые зернодробилки измельчают зерно в зазоре между парами вращающихся навстречу друг другу рифленых вальцов. Вальцы своими острыми гранями режут и скалывают продукт. Скорость вальцов неодинаковая. Степень измельчения регулируют перемещением одного вальца относительно другого. Для крупного размола ширину рабочей щели по всей ее длине устанавливают 0,6 – 0,8 мм, при среднем размоле — 0,4 – 0,5, при мелком — 0,2 – 0,3 мм. Регулирование рабочего режима вальцов производят изменением давления вальцов на зерно посредством пружин и изменением количества сыпи зерна в рабочую щель из засыпного ковша.

Вальцовые зерновые мельницы обычно имеют от одной до четырех пар рабочих вальцов. Нарезные вальцы служат для получения крупчатого помола, гладкие — для приготовления муки. Мельницы марки ЗМ отличаются диаметром и длиной рабочих вальцов. Техническая характеристика зерновых мельниц приведена в таблице 20.

Таблица 20.

Техническая характеристика зерновых мельниц ЗМ

| Показатели | ЗМ 25 х 100 | ЗМ 25 х 80 | ЗМ 25 х 60 | ЗМ 30 х 60 |

| Производительность на 1 см длины пары вальцов при коэффициенте измельчения1 до 60 на первом пропуске при обойном помоле за 24 часа, кг | 600 | 600 | 600 | 600 |

| Предельная мощность на каждом приводном шкиве, л.с: | ||||

| с нарезными вальцами | 24 | 20 | 14 | 14 |

| с гладкими вальцами | 14 | 12 | 10 | 10 |

| Число оборотов быстроходного вальца в минуту: | ||||

| быстроходного вальца нарезного | 430 | 430 | 430 | 380 |

| быстроходного вальца гладкого | 350 | 350 | 350 | 320 |

| Количество воздуха, требуемого для аспирации, м3/мин | 10 | 10 | 8 | 8 |

| Вес, кг | 3450 | 2950 | 2000 | 3050 |

1 — Коэффициентом измельчения называют отношение веса продукта, просеянного через сито с определенным размером отверстий, к весу всей навески — пробы.

При дроблении зерна производят предварительный контрольный помол для оценки настройки машины и определяют качество на решетном классификаторе. Судя по результатам анализа, изменяют регулировку рабочих зазоров, производят замену решет и т. д.

Плющение зерна происходит между двумя параллельными гладкими вальцами, вращающимися с одинаковой скоростью во избежание растирания продукта и образования мучных отходов. В некоторых конструкциях плющилок под приводом находится один валец, а второй вращается свободно.

Современные молотковые дробилки позволяют измельчать зерно с влажностью до 20 – 22%. Эти же дробилки успешно работают на приготовлении сенной и травяной муки при влажности исходного продукта не выше 10 – 12%. Только специальные универсальные дробилки позволяют измельчать сено более высокой влажности.

Мельницы и вальцовые дробилки не могут работать на размоле зерна с повышенной влажностью из-за залипания поверхностей рабочих органов.

Чрезмерная сухость зерна и других кормов вызывает при размоле увеличение выхода мучнистого пылевидного продукта, что снижает качество и приводит к потерям.

Оптимальной влажностью сухих кормов, заготавливаемых впрок для длительного хранения, следует считать 12 – 15%, Такая же влажность является оптимальной для работы дробильных и мелющих устройств.

Дробилка КДУ-2 предназначена для измельчения зерна, кукурузы, жмыхов, сена, корнеклубнеплодов и других кормов и минеральных добавок, КДУ-2 состоит из дробильного устройства, режущего устройства, вентилятора, циклона, трубопроводов (кормового и воздушного), шлюзового затвора, подающего и прессующего транспортера, загрузочного ковша и передаточного механизма с элоктродвигателем, смонтированных на общей раме (рис. 28).

Дробильное устройство состоит из молоткового барабана и дробильной камеры с составной рифленой декой и сменным решетом.

Режущее устройство барабанного типа сходно с устройством барабанной соломосилосорезки.

Рабочий процесс дробилки при дроблении фуражного зерна следующий: из ковша 3 продукт через регулируемое заслонкой окно поступает на скатную доску с магнитным сепаратором и далее в дробильную камеру. Дробленый продукт через решето выходит в отсасывающий патрубок и через кормопровод 7 в циклон.

Рис. 28. Универсальная дробилка КДУ-2:

1 — дробильная камера; 2 — вентилятор; 3 — ковш загрузочный; 4 — рукава циклона; 5 — шлюзовой затвор; 6 — циклон; 7 — кормовой трубопровод; 8 — воздушный трубопровод; 9 — фильтр-рукав; 10 — амперметр-индикатор; 11 — редуктор; 12 — ножевой барабан; 13 — рычаг управления; 14 — питающий транспортер; 15 — электродвигатель; 16 — рама; 17 — подпрессовывающий транспортер; 18 — редуктор

Из циклона через шлюзовый затвор 5 продукт поступает в тару. При дроблении сена, початков и др. заслонка ковша 3 должна быть закрыта. Корм проходит режущий аппарат, магнитный сепаратор и далее, как указано выше. При дроблении влажных и сочных кормов решето 2 заменяют выгрузным патрубком.

Сменных решет четыре: с диаметрами отверстий 4, 6, 8, 10 мм.

С целью плавного разгона ротора от электродвигателя машина оборудована автоматической фрикционной муфтой. Для привода от трактора к дробилке придается контрприводное устройство.

Машину перед каждым пуском осматривают, проверяют надежность креплений, смазывают трущиеся части, проверяют и при необходимости регулируют натяжение ленты транспортера (провис в средней части при нажатии должен быть не более 40 мм), цепей приводного механизма, приводных ремней при помощи натяжных роликов, звездочек и перемещением двигателя.

Зазор режущих пар регулируют следующим образом. Снимают верхний кожух ножевого барабана и освобождают натяжное устройство подпрессовывающего транспортера, а транспортер отводят в верхнее положение. Ослабив гайки на регулировочных и крепежных болтах ножей режущего барабана, производят регулировку зазора аналогично РСБ-3,5МЧ.

Пуск машины на холостом ходу производят для проверки устойчивости хода молоткового барабана. При сотрясениях и неустойчивом ходе требуется балансировка. По достижении рабочих оборотов в установившемся режиме в машину подают продукт, следя за нагрузкой по амперметру—индикатору дробилки. При чрезмерной подаче возможно забивание машины. Если дробят сыпучие материалы, то отключают привод ножевого барабана. Увеличение требуемой мощности на дробление служит показателем износа молотков. Их снимают и ставят на прежнее место на барабане, повернув для работы другим углом. По прекращении работы дробилку останавливают после полного освобождения дробильной камеры от корма. Обслуживают дробилку 2 – 3 человека.

Универсальная дробилка ДКУ-1,0. Дробилка может измельчать зерно, сено, солому, кукурузные початки и стебли, жмых, корнеклубнеплоды, зеленую массу. Она состоит из дробильной камеры, оборудованной дробильным барабаном и сменными решетами, вентилятора, редуктора, транспортера, магнитного сепаратора, ковша, циклона, электродвигателя мощностью 14 квт и силового шкафа. Дробилка может работать также и от трактора МТЗ-5. Барабан ДКУ-1,0 снабжен 4 ножами криволинейной формы, а молотки набраны на пальцах кронштейнов ротора в виде четырех пакетов, каждый из которых состоит из 10 фрез, расположенных в шахматном порядке. К эксплуатации ДКУ-1,0 предъявляются такие же требования, как и к другим дробилкам. Техническая характеристика молотковых дробилок приведена в таблице 21.

Таблица 21.

Техническая характеристика дробилок

| Показатели | ДКУ-М | ДКУ-1,0 | КДУ-2 |

| Производительность, т/час | |||

| при измельчении фуражного зерна | до 1,25 | до 0,85 | до 3,0 |

| при измельчении сена | до 0,35 | до 0,45 | до 0,8 |

| при измельчении корнеклубнеплодов в мезгу | — | до 5,0 | до 7,0 |

| Обороты ротора в минуту | 1450 | 1460 | 2725 |

| Высота подачи размола, м | до 5,0 | 1,0 | 8 |

| Установленная мощность двигателя, квт | 10 | 14 | 28 |

| Габариты, мм: | |||

| длина | 2450 | 2650 | 3125 |

| ширина | 2220 | 1400 | 1660 |

| высота | 2115 | 2500 | 2975 |

| Вес, кг | 715 | 880 | 1200 |

Дробилка кормов универсальная ДКУ-М предназначена для измельчения зерна, жмыхов, кукурузы, сена и минеральных подкормок. На раме установлен дробильный аппарат с кормопроводом и циклоном, ленточный транспортер, загрузочный ковш, электродвигатель с пусковой и защитной аппаратурой. Соединение двигателя с ротором осуществлено посредством муфты, служащей также и шкивом при работе дробилки от трактора.

Ротор — рабочий орган дробилки несет на себе два ножа с прямым лезвием, а на пальцах кронштейнов набраны пластины молотков, посаженных шарнирно. Дробильную камеру образуют сменное решето (с диаметрами отверстий 3,6 и 8 мм) и чугунный корпус.

Для очистки решет во время работы и выброса измельченного продукта машина оборудована специальными лопатками-очистителями.

Источник

КОРМОВ

Содержание работы:

1. Универсальная дробилка КДУ–2,0.

2. Безрешетная дробилка ДБ–5.

3. Молотковая кормодробилка ДКМ –5.

Для измельчения концентрированных кормов и минеральных добавок используют безрешетную дробилку ДБ–5, а также универсальные дробилки КДУ–2,0 и ДКМ–5. Последние, кроме фуражного зерна, измельчают рассыпные грубые корма в муку, зелёную массу и грубые корма в сечку.

Безрешётная дробилка ДБ-5 выпускается в двух исполнениях:

– ДБ-5-1 – как самостоятельная машина;

– ДБ-5-2 – для комплектации комбикормовых агрегатов.

Универсальная дробилка КДУ-2,0п р е д н а з н а ч е н а для дробления фуражного зерна и жмыхового шрота, а также измельчения грубых (сена, соломы), зелёных кормов, веточного корма и корнеклубнеплодов.

У с т р о й с т в о (рис. 55): дробилка с о с т о и т из рамы, ножевого барабана 11,дробильной камеры 3,вентилятора2,зернового бункера 4,циклона1со шлюзовым затвором 7. Питающее устройство (в виде подающего 13 иподпрессовыващего 12транспортёров) и ножевой барабан 11 служат соответственно для подачи и предварительного измельчения несыпучих кормов.

Р а б о ч и й п р о ц е с с (рис. 55) выполняется по трём технологическим схемам, в том числе:

· при дроблении зерна и других сыпучих материалов режущий барабан 11 и питатель (подающий и подпрессовывающий транспортёры) отключают снятием приводных ремней. Фуражное зерно засыпают в зерновой бункер 4, откуда оно через регулируемое щелевое окно поступает на магнитный сепаратор и далее в дробильную камеру 3. Вентилятор 2 отсасывает измельчённый продукт и направляет его с потоком воздуха по нагнетательному трубопроводу в циклон 1. Здесь он отделяется от воздуха, благодаря вращательному движению потока за счет центробежных сил, прижимающих частицы корма к внутренней поверхности циклона. Появляющиеся при этом силы трения гасят энергию вращения частиц, которые и оседают в циклоне. Через шлюзовой затвор 7 и раструб 8 продукт выводится наружу. Воздух из циклона по отводному трубопроводу поступает на очистку в пылеуловитель 9 и обратно в дробильную камеру через всасывающий патрубок. Часть воздуха через фильтр-рукав циклона, удерживающего пылевидные частицы, проходит в атмосферу;

1 – циклон; 2 – вентилятор; 3 – дробильная камера; 4 – бункер; 5 – заслонка;

6 – ротор; 7 – шлюзовой затвор; 8 – раструб; 9 – пылеуловитель; 10 – решето;

11 – ножевой барабан; 12, 13 – транспортеры; 14 – рассекатель;

15 – выгрузной дефлектор

Рисунок 55 – Технологическая схема универсальной

дробилки кормов КДУ-2,0

· при измельчении грубых кормов корма питателем подаются к ножевому барабану, предварительно измельчаются и направляются в дробильную камеру, где доизмельчаются. Степень измельчения регулируется сменными решетами с отверстиями диаметром 4, 6, 8 и 10 мм. Заслонка ковша 5 при этом должна быть закрытой;

· при измельчении сочных кормов их подача в дробильную камеру производится питателем после предварительного измельчения ножевым барабаном. В дробильной камере корм окончательно доизмельчается. Выбрасывание измельченного корма производится молотками ротора дробилки через выгрузное окно и дефлектор наружу. Таким образом, установку предварительно переоборудуют для работы по прямоточному циклу. С этой целью открывают крышку корпуса дробильной камеры, вынимают сменное решето и устанавливают вместо него глухую деку с вырезом и дефлектор.

Безрешетная дробилка ДБ-5 п р е д н а з н а ч е н а для измельчения фуражного зерна. Дробилка с о с т о и т (рис. 56) из рамы, дробильной камеры с молотковым барабаном и деками 2, бункера для зерна 13, разделительной камеры 10 с сепаратором 9, выгрузного 8 и загрузочного 1 шнековых транспортеров с индивидуальными электроприводами, электропривода дробилки 3 и управляющих устройств 4.

1 – загрузочный шнек; 2 – дробильная камера; 3 – электропривод дробилки;

4 – электрошкаф с пультом управления; 5 – трубопровод; 6 – возвратный

пневмопровод; 7 – электродвигатель выгрузного шнека;

8 – выгрузной шнек; 9 – сепарирующее решето; 10 – разделительная камера;

11 – шнек дробилки; 12 – обратный канал; 13 – зерновой бункер

Рисунок 56 – Дробилка ДБ-5

Р а б о ч и й п р о ц е с с дробилки осуществляется в таком порядке: загрузочный шнек 1 подаёт зерно в бункер 13, в котором размещены датчики уровня, управляющие работой загрузочного шнека. Верхний датчик уровня останавливает поступление зерна в бункер, а нижний включает шнек в работу. Зерно проходит из бункера над магнитом (на рис. не показан) в дробильную камеру, где измельчается ударами молотков.

Дробленое зерно по кормопроводу 5 в потоке воздуха выбрасывается через сепаратор 9 в разделительную камеру 10, оттуда шнеком дробилки 11 выводится на выгрузной шнек 8 и направляется на дальнейшую обработку. Камера 10 оборудована заслонкой, при помощи которой продукт, входящий в разделительную камеру по кормопроводу 5, разделяется на крупную и мелкую фракции. Мелкая фракция выводится из машины, а крупная направляется в дробильную камеру через обратный канал на повторный размол. Крупность помола зависит от вида измельчаемого зерна, положения заслонки и диаметра отверстия сепаратора 9.

Молотковая дробилка ДКМ-5 п р е д н а з н а ч е н а для измельчения различных видов фуражного зерна нормальной и повышенной влажности, грубых кормов и початков кукурузы в муку, для измельчения зелёной массы, грубых и сочных кормов на сечку.

У с т р о й с т в о (рис. 57): дробилка с о с т о и т из рамы 5, на которой установлены дробильная камера (на рис. не показана), электродвигатели 4 и 11, зерновой бункер 13, механизм управления заслонкой бункера-дозатора, питатель грубых кормов 8 с рычагом 10. Сверху дробилки закреплен фильтр 14.

1 – выгрузной шнек; 2 – корпус дробилки; 3 – шкаф управления;

4, 11 – электродвигатели; 5 – рама; 6 – концевой выключатель; 7 – корпус;

8 – питатель грубых кормов; 9 – загрузочный шнек; 10 – рычаг; 12 – фиксатор;

13 – зерновой бункер; 14 – фильтр

Рисунок 57 – Дробилка кормов молотковая ДКМ-5

Р а б о ч и й п р о ц е с с дробилки в зависимости от вида перерабатываемого корма выполняют по следующим технологическим схемам:

· дробление (рис. 58):

Зерно подается из бурта загрузочным шнеком 1 в приемный бункер 2.

Загрузка бункера 2 регулируется датчиками3 верхнего и нижнего уровней. Из бункера 2 по наклонной поверхности зерно проходит через магнитный сепаратор4, очищается от металлических примесей и поступает в дробильную камеру 11, где измельчается в результате взаимодействия с молотками вращающегося ротора, деками и решетом. Далее измельченный корм через сменное решето 12 попадает на горизонтальный шнек 8 и выгрузной 9, который подаёт его в приемные средства. Избыток воздушного потока, образованный ротором дробилки 10, из зарешетного пространства поступает в камеру пылеотделения 13 и часть его выбрасывается в атмосферу через фильтр 14.

а

1 – загрузочный шнек; 2 – бункер фуражного зерна; 3 – датчик уровня зерна;

4 – магнитный сепаратор; 5 – регулировочная заслонка; 6- крышка; 7 – дека;

8 – шнек дробилки; 9 – выгрузной шнек; 10 – ротор; 11 – дробильная камера;

12 – сменное решето; 13 – пылеотделитель; 14 – фильтровальный рукав; 15 – заслонка

Рисунок 58 – Технологическая схема работы дробилки ДКМ-5 на зерне

При работе дробилки на зерне канал для подачи грубых кормов закрывается крышкой 6с дополнительной декой.

· измельчение зелёной массы, сена или солома на сечку: корм измельчается на сечку (рис. 59) без применения загрузочного и выгрузного шнеков. Для этого решето дробильной камеры снимают (дробилка работает по открытому циклу) и вместо него устанавливают горловину 21 и дефлектор 20. Измельчённый материал из дробильной камеры 11 выводится воздушным потоком, создаваемым ротором 10 дробилки, с использованием выбрасывающего эффекта пакетов молотков.

7 – деки; 10 – ротор; 11 – дробильная камера; 16 – питающий транспортер;

17– наружный вращающийся шнек питателя; 18 – внутренний неподвижный

шнек питателя;20 – дефлектор; 21 – горловина

Рисунок 59 – Технологическая схема дробилки ДКМ-5 на зелёной массе

Готовый продукт выгружается воздушным потоком через дефлектор 20в транспортное средство или специальную ёмкость.

Контрольные вопросы

1. Назвать производственные операции, выполняемые с помощью дробилки КДУ-2А.

2. Как устроена дробилка КДУ-2А?

3. Назначение и устройство питателя дробилки КДУ-2А.

4. Описать технологический процесс дробления фуражного зерна с помощью установки КДУ-2А.

5. Описать технологический процесс измельчения грубых кормов на установке КДУ-2А.

6. Описать технологический процесс измельчения сочных кормов на установке КДУ-2А.

7. Как устроена дробилка зерна ДБ-5?

8. Порядок технологического процесса измельчения зерна на безрешетной дробилке ДБ-5.

9. Как устроена дробилка ДКМ-5?

10. Описать технологический процесс дробления фуражного зерна с помощью дробилки ДКМ-5.

11. Описать технологический процесс измельчения зеленой массы на сечку с помощью дробилки ДКМ-5.

Рекомендуемые страницы:

Источник